酸化处理宁南霉素发酵液的工业化生产应用

2007-10-08 21:54:26 来源:陕西师范大学学报 评论:0 点击:

宁南霉素是中国科学院成都生物研究所发现并研制成功的具有自主知识产权的一种胞嘧啶核苷肽型新抗生素[1-4],由黑龙江强尔生物技术开发有限公司开发生产,属高效、低毒、低残留、无蓄积、无公害绝对环保的广谱型生物农药,是一种高科技的农用抗生素.可用于防治果树、花卉、蔬菜、西瓜、大豆、玉米、烟草、水稻、小麦等多种农作物的病毒病、真菌和细菌性病害,特别是对小麦的白粉病、水稻的立枯病、青枯病、大豆根腐病疗效甚佳,对环境保护、生物多样性保护及人类健康具有重要意义是化学药物无法比拟的.因此,宁南霉素是一种具有广阔的发展前景且经济效益和社会效益非常显著的生物农药[5-6],也引起了国际同行专家的普遍关注[7-10].宁南霉素生产主要利用生物发酵而得到的代谢产物[11],因此,在宁南霉素生产的外环境中,不能有宁南霉素活菌存在,避免产生噬菌体.目前厂家都采用传统的生产方法,即瞬间高温杀灭活的菌丝体,再迅速冷却到50℃以下,此法虽起到杀灭活菌的效果,但耗能高,也造成尾气的浪费,而在加热处理过程中,热管或加热板使物料中的蛋白质等受热会沉积在器壁上,从而降低导热系数,影响热源的利用率.实际生产中,每处理物料3 ~ 5批就得清理设备沉积,从而也降低了设备的使用率,造成人力物力的浪费,增加每批处理物料的时间,降低生产效率,增大了生产成本.因此,寻找更有效的生产方法来代替传统工艺已是势在必行.用酸化杀灭活的菌丝体处理法,可完全克服上述缺点,节约能源,提高生产效率,也降低生产成本.目前利用酸化灭菌法生产的厂家很少,特别是对宁南霉素发酵液酸化杀灭活菌方法尚未见文献报道.本文报道了利用实验室模拟工业生产的试验数据为依据,进行工业化生产试车,再与传统加热灭活菌生产工艺进行对比相关的研究结果,论证改进工艺后的生产工艺的创新性.

1 试车部分

1.1 原理

利用酸对活菌有杀灭作用,用强酸调pH值在2.0 ~ 2.5之间,搅拌均匀后,静止一段时间,再用强碱液进行中和,回调pH值到4.5左右.结果表明,该处理方法对生物效价不产生影响.

1.2 试车辅助原料及主要设备和分析仪器

1.2.1 试车用辅助原料 浓硫酸(工业品)、氢氧化钠(工业品)、苯甲酸钠(工业品)、精密pH试纸及检测药品(实验室用分析纯)等.

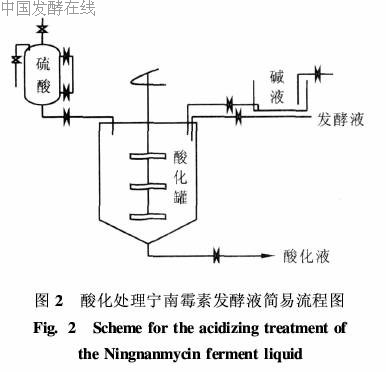

1.2.2 主要仪器和设备 在原有的设备基础上增加了浓硫酸贮罐(可计量)、碱液贮槽及实验室用器皿及仪器设备等.

1.3 试车过程

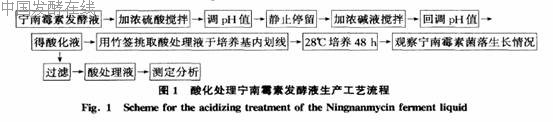

用浓硫酸对宁南霉素发酵液进行酸化处理,过程如下.调pH值在2.0~ 2.5范围内定时1 h,再用强浓碱液回调pH值到4.5左右,取酸化处理后的发酵液进行测定分析(用竹签挑取酸处理液在无菌的生物培养基上划线,放在培菌室内进行菌落培养24 ~ 48h,观察是否有宁南霉素菌落生长;对酸化处理的发酵液进行过滤,取滤液进行生物测定分

析),酸化处理宁南霉素发酵液生产工艺流程如图1、2所示:

2 结果与讨论

实验室研究结果表明,生产宁南霉素的活菌在pH值≤2.5不能存活而被杀灭.根据研究结果,用浓硫酸,对宁南霉素发酵液进行处理,调pH值在2.0 ~ 2.5之间,定时1 h,再用强碱液回调pH值为4.5左右.根据是宁南霉素分子结构复杂[11],在碱性条件下不稳定,在pH值为4.5左右时比较稳定.因此,每次酸化处理后必须用碱回调pH值,才能保证产品的生物活性.

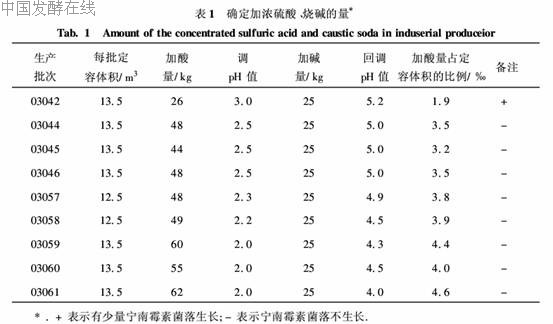

2.1 工业生产中浓硫酸和烧碱用量的确定表1数据表明,在酸化的9批发酵液中,浓硫酸的加量占发酵液体积范围在3.2‰~ 4.6‰,平均为3·75‰,加碱量约占发酵液体积1.88‰.酸化处理的发酵液经过培菌室进行菌落培养,结果无宁南霉素菌落生长,说明工业化生产用浓硫酸处理宁南霉素发酵液后,无活的宁南霉素菌丝体存在.因此,当酸化用浓硫酸的加量在3.5‰~ 4.0‰之间,回调pH值加碱量在1.5‰~ 2.0‰之间时,完全可以满足工业化生产要求.

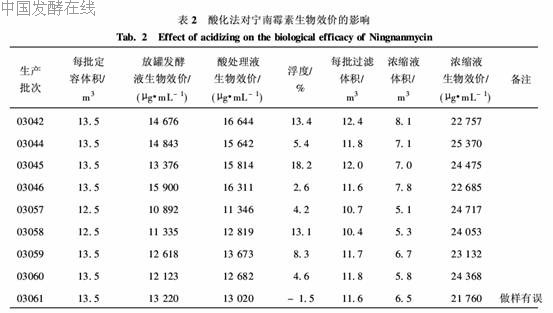

2.2 酸化法对宁南霉素生物效价的影响

表2数据表明,用浓硫酸处理的9批发酵液中,除第03061批存在过失操作外,其他8批酸化液(酸处理发酵液)与放罐液(没做任何处理空白发酵液),生物效价平均上浮6.7%,说明用浓硫酸处理发酵液,宁南霉素生物效价无任何损失.宁南霉素的出厂质量标准是浓度为20 000μg/mL±2 000.因而放罐液经过酸化处理及过滤后,需进行浓缩以达到质量标准.每批物料的浓缩体积要通过下面的公式换算:

浓缩后的体积=下罐生物效价(酸化液生物效价)×下罐体积/20000(质量标准)

表2列出宁南霉素酸化液浓缩后的生物效价平均在23 000μg/mL左右,高于宁南霉素产品的质量标准,说明酸处理发酵液对宁南霉素生物效价无影响,而且产品比较稳定.

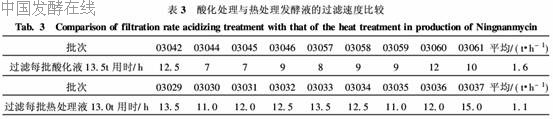

2.3 酸化处理发酵液与热处理液的过滤速度

表3数据表明,在酸化处理九批发酵液中,平均每批过滤速度为1.6 t/h,在热处理九批发酵液中,平均每批过滤速度为1.1 t/h.因此,每批酸化液过滤时间比热处理液少3.2 h,即平均每小时多过滤物料0.5 t.说明酸化处理发酵液有利于物料过滤[12],缩短了固液分离时间,提高了生产效率.

2.4 酸化法与热处理法生产宁南霉素成本比较

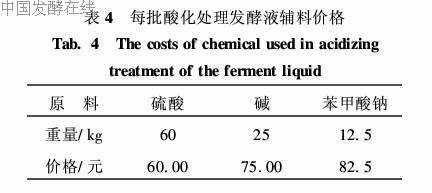

表4数据给出于酸化处理发酵液辅料消耗及成本,按每批处理13.5 m3计,酸处理成本大约为217.50元.表5加热处理发酵液的成本数据.数据显示,处理13.5 m3发酵液其成本大约为309.7元.上述数据说明,硫酸处理每批发酵液节约费用大约为92.28元.事实上,酸处理方法还蕴涵着潜在的经济效应.因为,由于该方法的运用可显著地提高生产效率,降低劳动强度.同时,该方法的运用也减少燃煤,使空气污染指数有明显降低.说明浓硫酸处理发酵液能降低生产成本,节约费用,提高产量,从而增加经济效益和社会效益.

3 结论

用浓硫酸处理发酵液时,加入浓硫酸的量为定容体积的3.5‰~ 4.0‰,pH值控制在2.0~2.5之间,则宁南霉素发酵液中就无活的菌丝体存在,灭菌效果好,因此酸化处理发酵液适合工业化生产.酸化处理宁南霉素发酵液,对宁南霉素产品生物效价无任何影响,产品质量稳定,附合产品质量标准.酸化处理发酵液过滤速度快,省时省力,节约能源,降低成本,提高劳动效率,增加经济效益和社会效益,因此有利于工业化大生产.综上所述,利用浓硫酸处理发酵液灭菌效果好,适合工业化大生产,具有良好的经济和社会效益.

相关热词搜索:宁南霉素

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)