黄原胶的生产与应用研究

2007-10-12 20:42:12 来源:四川食品与发酵 评论:0 点击:

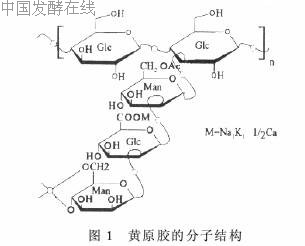

黄原胶(Xanthan gum)是野油菜黄单胞菌(Xanthomonas campestris)以碳水化合物为主要原料,经发酵产生的一种微生物胞外杂多糖[1]。其分子结构组成为D-葡萄糖、D-甘乳糖、D-葡萄糖醛酸、乙酸和丙酮酸组成的“五糖重复单元”结构聚合体,分子摩尔比为2.8:3:1.7:0.51~0.63[2],分子量为2×106~2×107D之间。黄原胶分子的一级结构是由β-1,4连接的D-葡萄糖基主链与三糖单位的侧链组成,其侧链由D-甘露糖和D-葡萄糖醛酸交替连接而成,黄原胶分子侧链末端以缩醛的形式含有丙酮酸(图1)。

黄原胶独特的分子结构,使其具有增粘性、协效性、假塑性、良好的分散作用和乳化稳定性能等被广泛应用于食品、石油、医药、化工、纺织、化妆品等20多种行业[3]。

1黄原胶生产研究

1.1菌种分离与育种

菌种分离是黄原胶生产的第一步,能否得到优良性能的菌种,是发酵生产的关键因素之一。黄原胶发酵菌种一般采用野油菜黄单胞菌(X.campestris)、菜豆黄单胞菌(X.phaseoli)、锦葵黄单胞菌(X.malvacearum)和胡萝卜黄单胞菌(X.Carotae)等。诱变育种是提高黄原胶生产效率的有效方法之一。诱变剂的种类很多,如紫外线、氯化锂、硫酸二乙酯和亚硝基胍等。用一种或几种诱变剂处理菌株,可使菌株遗传物质DNA的双螺旋结构受到损坏(DNA断裂、脱嘌呤等)致死菌株的某些功能受到影响。诱变育种没有方向性,菌株发生正变异的几率小,筛选工作量大,效率低。但这是微生物菌种常用的育种方法,用此方法筛选的突变菌株,能提高黄原胶的粘度、稳定性、盐溶性和耐温性[4]。而且有些菌株经诱变处理后,可以使一些产色基因受到抑制或不能表达,从而降低了黄原胶的色泽,提高了产品质量[5]。

近年来,由于生物技术的迅速发展,开始用定向育种———基因工程来育种。它将所需要的基因通过一定方式导入受体菌,然后筛选出目的基因能够表达的菌株。Pollock等[6]将与黄原胶分泌和乙酰基、丙酮酸、多聚体等合成有关的基因导入不同种属的黄原胶生产菌中,所产黄原胶的特性与原菌株基本相同。Chou等[7]认为gumD基因与菌株色素合成有关,如能切除该基因,则可得到无色黄原胶。查冬兴等[8]克隆了一个与黄原胶合成基因有关的9.4kb HindⅢDNA片段。姚仕仪等[9]研究了野油菜黄单胞菌重组克隆PIXU9278对黄原胶合成的影响,并构建了一株基因工程菌XCCNAU9278,其黄原胶产量比亲本增加了7.14%。

1.2培养基优化

培养基对黄单胞菌合成黄原胶的影响是巨大的,探索黄单胞菌的最适培养基是十分必要的。莫晓燕等[10]通过正交试验,分别考察了碳源、氮源、CaCO3、KH2PO4+MgSO4和接种量等因素对发酵过程的影响。结果表明各因素对发酵液粘度的影响为:CaCO3>KH2PO4+MgSO4>碳源>碳源和氮源的交互作用>氮源;而对产胶率的影响则为:KH2PO4+MgSO4>CaCO3>碳源>碳源和氮源的交互作用>氮源;并得到一个适宜的培养配方:淀粉4%,鱼粉0.3%+豆饼粉0.3%,CaCO30.3%,KH2PO4+MgSO4 0.5%+0.25%,接种量5%。在配制培养基时再加入0.025%柠檬酸、0.025%FeSO4,经28℃培养72h,发酵液粘度为8.74Pa.S,黄原胶产率为2.91%,丙酮酸含量为3.32%。

LiaKopoulou等发现,黄单胞菌发酵培养基的主要成分为碳源、氮源、无机盐和水等。玉米淀粉是物美价廉的碳源,蔗糖糖蜜、乳糖糖蜜也是不错的碳源。在发酵过程中提高碳氮比可以提高碳源的转化率,进而提高黄原胶的产量。黄原胶发酵可用氨盐、豆饼粉、花生饼粉和棉籽饼粉等作为氮源。无机离子如K+、Na+、Mg2+、Ca2+等是黄单胞菌细胞中某些酶的激活剂,适量添加这些离子可以提高黄原胶的产量。

1.3发酵动力学

发酵动力学是研究各种发酵过程变量在活细胞作用下的变化规律,以及各种发酵条件对这些变量变化的影响。常春等[15]研究了黄原胶的发酵动力学,在Logistic方程和Luedeking-Piret方程的基础上,建立了两步发酵黄原胶的动力学模型;并对模型和试验数据进行了比较,该模型能较好地对发酵动力学进行描述。研究黄原胶发酵动力学,有助于深入地认识和掌握黄原胶发酵过程中各种参数的变化规律,为提高黄原胶发酵水平打下理论基础;也为黄原胶发酵生产规模的放大、优化和控制提供程学依据。野油菜黄单胞菌是需氧细菌,在发酵过程中需要连续供氧。发酵液的粘度大,氧气在发酵过程中溶解和传递困难,供氧成为黄原胶发酵的限制因子。在发酵过程中通入纯氧,可以提高约40%的黄原胶产量。

1.4下游加工

黄原胶生产包括发酵和下游加工两部分。比较而言,对黄原胶生产的下游加工(分离、纯化和制成成品)研究较少,而下游加工所需费用占生产成本的50%~60%。高品质黄原胶如澄清型黄原胶、速溶型黄原胶(这些产品进口价格均为国内食品级黄原胶价格的两倍以上)等,其下游加工费用更高。因此,下游加工过程直接决定黄原胶的质量和生产成本,下游加工技术已成为黄原胶生产的关键工序。黄原胶下游加工工艺流程如下:

黄原胶发酵液→预处理(调pH值、加热、稀释等)→固液分离(过滤、超滤、离心分离等)→初步纯化(超滤、沉淀、离心分离等)→高度纯化(溶解、超滤、沉淀、离心分离等)→制成成品(干燥、粉碎等)

1.4.1发酵液除菌体

黄原胶发酵液是复杂的多相系统。发酵液中除有黄原胶外,还有菌体细胞、尚未耗尽的各种培养基成分和色素等。虽然黄原胶在发酵液中含量不高,但粘度大,直接从发酵液中分离黄原胶是困难的。一般地,黄原胶发酵液下游加工可分为四个阶段:发酵液预处理(加热、调pH值、稀释等)和固液分离(除去菌体);初步纯化(提取);高度纯化(精制);制成成品。发酵液预处理、除菌体是下游加工的第一步,预处理时可先用水稀释,再加硅藻土过滤除去菌体;或调pH值6.3~6.9、加热至80℃~130℃、时间10min~20min杀死菌体,再用中性蛋白酶分解菌体,除去菌体后可以降低黄原胶产品的总氮含量。

1.4.2初步纯化

黄原胶发酵液经预处理除去菌体后,可用超滤法进行浓缩,提高发酵液中黄原胶的浓度(特别是对用稀释过滤后的发酵液)。通常将发酵液浓缩至黄原胶浓度为6%左右,再用乙醇沉淀法提取,此法将比直接用乙醇沉淀提取黄原胶节约3~4倍乙醇。当然,发酵液经硅藻土过滤后也可直接用乙醇沉淀法提取,或用盐酸沉淀法提取工业级品。

1.4.3高度纯化

高品质的黄原胶,在经过初步纯化后,还需要进一步精制(高度纯化)才能得到符合质量要求或市场需求的产品。精制可采用溶解、超滤、沉淀和分离等方法;黄原胶精制尚没有找到一种经济实用的方法。

1.4.4制成成品

根据黄原胶质量国家标准(GB13886-92)或用户对黄原胶质量的要求,黄原胶经提取、精制后,还需要进一步加工如干燥、粉碎和包装等工序制成各种黄原胶产品。黄原胶粘度大,干燥操作困难,常用的方法有真空干燥法、喷雾干燥法、盘式连续干燥法、滚筒干燥法、和沸腾干燥法等。真空干燥法简便易行,可用于生产各种等级的黄原级产品;喷雾干燥法不预处理发酵液、不除菌体,直接进行喷雾干燥,所得产品杂质含量多、颜色深,粘度较小,产品通常为工业级;滚筒干燥法、沸腾干燥法等用于生产食品级黄原胶。

1.5污水处理

黄原胶是以淀粉为主要原料,以黄豆饼、玉米浆、鱼粉、无机盐为辅料生产的。发酵液的下游加工还需要乙醇、盐酸、氯化钙、氢氧化钠等化工原料。因此,在黄原胶发酵生产中将产生大量的工业废水。黄原胶废水粘度较大,氨氮、有机物如葡萄糖、乙酸、丙酮酸等含量较高,直接排放将对环境造成很大的污染。必须对其进行处理,达到国家规定的污水排放标准排放。朱圣东等用反渗透膜法处理黄原胶生产废水,探讨了各种操作条件对水的通透量及脱盐率的影响。结果显示反渗透法处理黄原胶废水在技术上是可行的,最佳操作条件为:20℃时操作压力为3MPa,流量为100L/h,废水的最终浓度控制在6Kg/m3。使用了10d的渗透膜,用0.08mol/L NaOH溶液清洗,膜的通透量可以得到较好的恢复。卢继承等用厌氧污泥床-循环活性污泥处理黄原胶废水,经过一年的运行,各项处理指标均达到GB8978-96一级排放标准。

1.6生产状况

自20世纪50年代美国人Jeanes等发现黄单胞菌(X.campestris)NRRL B-1459产生黄原胶以来,美国kelco公司在1963年首次实现了黄原胶的工业化生产。迄今为止,生产黄原胶的国家主要有美国、法国、奥地利、日本和中国等。主要生产企业有美国Nutrasweet kelco、法国Rhone-Poulene,奥地利Tungbun-Zlauer和SBI等。1979年世界产量为1.8×107kg,1990年超过5.0×106kg,2000年逾1.0×107kg,需求量以每年5%~7%的数度增长。20世纪70年代末我国才开始对黄原胶进行研究,并于80年代初期开始了工业化生产。目前生产企业主要有山东淄博中轩集团(10 000t/a)、山东金栗生物制品有限公司(3 000t/a)和山东福瑞集团(2 000t/a)等十几家。至2005年,黄原胶年生产能力约为3.0×107kg,但实际上许多企业难以达到设计产量。我国黄原胶生产水平较低,发酵产胶率一般为2.4%~2.8%,转化率为60%~70%,发酵时间72h~85h。而国外发酵产胶率可达3.5%以上,转化率为70%~75%,发酵时间48h。当前黄原胶市场行情看好,不少企业正在新建和扩建黄原胶生产设备。随着黄原胶产量的不断增加,市场竞争将更加激烈。随着黄原胶市场需求的不断增加,也必将促进生产技术的进步。

2应用研究

2.1食品工业

黄原胶在食品工业中应用十分广泛,可以作为理想的增稠剂、乳化剂、悬浮剂、保鲜剂和成型剂等,在某些酸性较大的食品中其特点尤为突出。用黄原胶制成的奶制品(酸奶、冰淇淋和奶饮料等)口感细腻清爽、易于释放风味、增加稳定性,可提高奶制品的质量。何强等研究了黄原胶复配稳定剂对冰淇淋的品质和流变性的影响,当复配稳定剂加入冰淇淋后,提高了冰淇淋的膨胀率和抗融化性。邵金良等用黄原胶为主的复配胶制成的植物蛋白饮料,在口感上有很大的优势,并且减少了乳化剂用量,产品的稳定性良好。

2.2石油工业

低浓度(0.5%)黄原胶溶液能保持钻井液的粘度并控制其流变性能,而在高速转动的钻头部位粘度极小、节省动力;在钻孔部位却保持较高粘度,从而防止井壁坍塌。谢俊等用黄原胶溶液作油田驱替剂试验表明,黄原胶溶液具有良好的增粘性、流变性、化学稳定性及较强的机械抗降解性能,可作为油田开发的驱替剂。用黄原胶作驱替剂,可以减少死油区,提高采收率。孙景民等以黄原胶作调剖剂处理大港油田枣2断块区、枣1270断块的部分注水井整体区块后,两个断块区均达到“增油控水”的效果,在一年左右累计实现净增油量近万吨。

2.3医药领域

在医药领域黄原胶应用的热点是作为载体缓释片剂。张文玉等以黄原胶为载体,分别制备扑热息痛、盐酸甲氧氯普胺缓释片剂,该类片剂有良好的缓释效果。把黄原胶添加入软膏类药品后,软膏更易于涂布;黄原胶粘性较强,软膏中水分挥发后药物也不易从皮肤上脱落,提高了药物利用率和用药舒适感。黄原胶用作滴眼液助剂时功效显著:眼球快速眨动使滴眼液粘度减小,药物易与患部充分接触;停止眨动时,粘度增加又不易流动。

2.4印刷工业

尹俊等把黄原胶用于织物印花过程中,比较了黄原胶与海藻酸钠和丙烯酸类合成增稠剂的印花性能。结果黄原胶色浆在印花中可提供良好的轮廓清晰度和抱水性。郭利等用黄原胶作纯棉割绒浴巾活性染料印花效果也得出相似的结论,用黄原胶作印花增稠剂印制的成品不但花纹清晰、色光纯正浓艳,而且干湿摩牢度好,手感柔软,同时降低了成本。

1.5污水处理

黄原胶是以淀粉为主要原料,以黄豆饼、玉米浆、鱼粉、无机盐为辅料生产的。发酵液的下游加工还需要乙醇、盐酸、氯化钙、氢氧化钠等化工原料。因此,在黄原胶发酵生产中将产生大量的工业废水。黄原胶废水粘度较大,氨氮、有机物如葡萄糖、乙酸、丙酮酸等含量较高,直接排放将对环境造成很大的污染。必须对其进行处理,达到国家规定的污水排放标准排放。

朱圣东等用反渗透膜法处理黄原胶生产废水,探讨了各种操作条件对水的通透量及脱盐率的影响。结果显示反渗透法处理黄原胶废水在技术上是可行的,最佳操作条件为:20℃时操作压力为3MPa,流量为100L/h,废水的最终浓度控制在6Kg/m3。使用了10d的渗透膜,用0.08mol/L NaOH溶液清洗,膜的通透量可以得到较好的恢复。卢继承等用厌氧污泥床-循环活性污泥处理黄原胶废水,经过一年的运行,各项处理指标均达到GB8978-96一级排放标准。

1.6生产状况

自20世纪50年代美国人Jeanes等发现黄单胞菌(X.campestris)NRRL B-1459产生黄原胶以来,美国kelco公司在1963年首次实现了黄原胶的工业化生产。迄今为止,生产黄原胶的国家主要有美国、法国、奥地利、日本和中国等。主要生产企业有美国Nutrasweet kelco、法国Rhone-Poulene,奥地利Tungbun-Zlauer和SBI等。1979年世界产量为1.8×107kg,1990年超过5.0×106kg,2000年逾1.0×107kg,需求量以每年5%~7%的数度增长。20世纪70年代末我国才开始对黄原胶进行研究,并于80年代初期开始了工业化生产。目前生产企业主要有山东淄博中轩集团(10 000t/a)、山东金栗生物制品有限公司(3 000t/a)和山东福瑞集团(2 000t/a)等十几家。至2005年,黄原胶年生产能力约为3.0×107kg,但实际上许多企业难以达到设计产量。我国黄原胶生产水平较低,发酵产胶率一般为2.4%~2.8%,转化率为60%~70%,发酵时间72h~85h。而国外发酵产胶率可达3.5%以上,转化率为70%~75%,发酵时间48h。当前黄原胶市场行情看好,不少企业正在新建和扩建黄原胶生产设备。随着黄原胶产量的不断增加,市场竞争将更加激烈。随着黄原胶市场需求的不断增加,也必将促进生产技术的进步。

相关热词搜索:乙醇发酵

上一篇:大孔树脂分离纯化糖厂混合汁浮渣多酚的初步研究

下一篇:黑曲霉发酵生产壳聚糖工艺研究

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)