机械搅拌通风发酵罐内气液两相流的仿真模拟

2007-03-22 20:14:08 来源:包装与食品机械 评论:0 点击:

通风发酵罐又称好气性发酵罐,如谷氨酸、柠檬酸、液体曲、酶制剂、抗菌素、酵母等发酵用发酵罐。好气性发酵罐需要将空气不断通入发酵液中,以提供微生物所消耗的氧。通入发酵液中的气泡愈小,气泡与液体的接触面积就愈大,液体中氧的溶解速率也愈快。当前,通风发酵罐主要有两大类:一类是机械搅拌发酵罐,一类是气升式发酵罐。机械搅拌发酵罐是发酵工厂常用类型之一,机械搅拌发酵罐其气体分散和发酵液循环运动主要由搅拌器来完成,它利用机械搅拌器的作用,使空气和发酵液充分混合,促使氧在液体中的溶解[1,2]。因此,研究发酵罐内流场的气液两相流动情况以及搅拌装置对流场的影响,对发酵罐的性能评价分析具有重要意义。本文采用数值仿真模拟的方法对机械搅拌通风发酵罐内气液两相流动状况进行了分析研究,得到了发酵罐内气含率和环流液速的详细分布状况。

1计算模型的建立

本文计算中,研究对象为实验用小型发酵罐,罐体基本结构如图1所示。进行内流场的CFD(计算流体动力学)分析前,首先需建立计算模型。准确建立计算模型是保证流场模拟准确性的前提。CFD的建模软件,一般包含全面的几何建模能力,既可以直接建立点、线、面、体等几何模型,也可以从PRO/E、UGII、IDEAS、CATIA、SOLIDWORKS、ANSYS、PATRAN等主流的CAD/CAE系统导入几何和网格。且其网格生成过程具有很强的自动化能力,与CAD软件之间的直接接口和强大的布尔运算能力为建立复杂的几何模型提供了极大的方便。为提高收敛速度,节约计算时间,考虑罐体及叶片(如图2所示)结构上的特性[3],假设流体在各叶片之间的流动为周期相似,在CFD数值计算过程中,应用周期性边界条件,对其中包含一个搅拌叶片的内流场进行计算、分析(即沿周向取包含一个叶片的罐体体积的1/4作为计算流域)。为保证模拟结果的准确性,在网格划分时,对叶片附近区域采用了非结构化的网格,同时进行了合理的细划、加密,CFD模拟计算模型如图3所示。

2模拟计算的前处理

边界条件包括流动变量和热变量在边界处的值,边界条件的确定也是数值计算的关键。在CFD求解过程中,搅拌叶片旋转方向为X轴负方向,涉及到的边界条件有:airinletboundary(通风进口)、degassingoutletboundary(允许气体逸出,对液体而言为壁面的出口边界)、freeslipwallboundary(自由滑移壁面边界)、nofreeslipwallboundary(无滑移壁面边界)、periodicboundary(周期边界)、frozenrotorinterface等,参见图3。通风进口边界条件取为速度进口,速度为轴向平均流速;周期边界定义为periodic类型;计算过程中搅拌叶片表面及其内缘和外缘均定义为无滑移壁面边界。选择合适的湍流模型是数值计算中极其重要的环节,不同湍流模型的使用会产生不同的流场细节。同时,对于紊流,还需要说明其性质[4]。本文计算时假设流场全为湍流流场,速度入口的上游流动充分发展,湍流强度定义为medium,液相的粘性各向同性;基于欧拉-欧拉(Euler-Euler)、拉格朗日(Lagrange)粒子追踪模型的适用范围,模拟计算发酵罐内流场时,多相流模型采用欧拉-欧拉(Euler-Euler)的particle(Inhomogeneous)模型,即发酵液存在连续相及分散相,认为液相为连续相,而气相(分散相)为球形粒子,连续相(液相)采用K-!模型进行模拟,气相(分散相)采用分散相零方程模型进行模拟,两相间的相互传输作用采用ParticleModel模型来模拟[4,5]。

3CFD计算结果及分析

对于所有的流动问题,需要求解质量和动量守恒方程。对于包括组分混合和反应的流动,需要解组分守恒方程或者使用PDF模型来解混合分数的守恒方程。当流动是湍流时,还要解附加的输运方程[4]。

在惯性坐标系中,连续性方程(质量守恒方程):

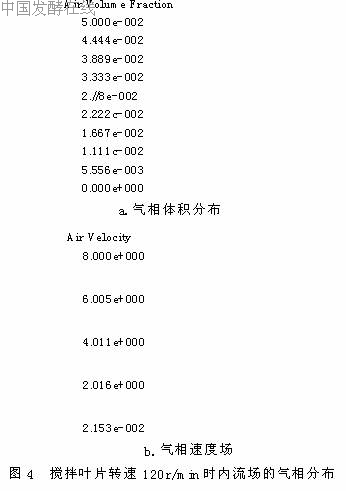

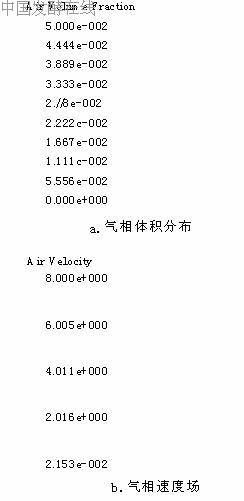

式(1)~(3)中,"i是xi方向的瞬时速度分量;P是瞬时静水压力;Φ是某种标量,可表示温度T或物质浓度C;S$是体积源项;v和%分别为水的运动粘度系数和Φ的分子扩散系数。本文中研究对象为实验用小型发酵罐。通风进口靠近搅拌叶片底部,在效果测试实验中,通风进口条件取为速度进口,气体流速为5.5m/s,实验时液相采用25℃的清水。搅拌叶片转速为分别为120r/min、180r/min、240r/min。此条件下内流场模拟结果如下:

分别对三种转速的气相含量进行了室内实验测定,对罐体不同高度、不同部位取样,检验气体含量,实验结果表明,除罐体顶部外,结果吻合较好,误差不超过4%,模拟结果可以接受,证明应用CFD技术对机械搅拌通风发酵罐内流场仿真模拟是有效的。由图4~6中气相体积分布情况可知,发酵罐底部气体含量明显高于上部,且主要分布于罐体周向的外围;在罐底靠近轴心附近气相浓度接近于0,即存在死角;随着转速的增加,罐体上部气相浓度明显增加,而罐底靠近通风进口附近气相浓度增加并不明显,气相分布趋于均匀。从对应的气相速度场分布情况可知,这是由于转速增加时,发酵罐的搅拌通风装置虽然能使气泡分散细碎,使气液两相混合趋于均匀,但推进式叶片旋转时同时在罐内产生翻腾向上的涡流,在离心作用下气体向罐体外围运动,使靠近罐底轴心处产生溶氧“死角”。

4结论

通过对机械搅拌通风发酵罐实验样机内流场的CFD分析,并将模拟结果与气相含量实验进行了对比,可以得出以下结论:1)搅拌罐内气相含量自下向上逐渐降低;当搅拌转速增大时,发酵罐内气液两相混合趋于均匀。搅拌速度的增加不会使搅拌装置附近气相含量发生明显变化。2)发酵罐内,罐底与搅拌装置之间靠近轴心附近,存在溶氧“死角”。降低搅拌装置高度有利于这部分区域溶氧率的提高,但同时搅拌所需功率增大,因此发酵罐结构设计时,应综合考虑功率消耗、发酵要求等因素,选择合适的叶轮安装高度。3)模拟结果与实验基本一致。证明了应用两相流的欧拉模型(湍流强度medium)对此类发酵罐内流场模拟是可行的,这对于机械搅拌通风发酵设备的性能评价及结构优化具有重要意义。

相关热词搜索:发酵罐

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)