小型发酵罐控制系统的改进

2007-03-27 21:13:57 来源:中国卫生工程学 评论:0 点击:

小型发酵罐由于罐体容积小,传热过程滞后,反应过程复杂,很难实现温度的精确控制。在使用较长时间后,易出现染菌、滋生噬菌体等。笔者通过对温度控制系统及气动控制系统的改进,较好的解决了这一问题。

1 温度控制电路的改进

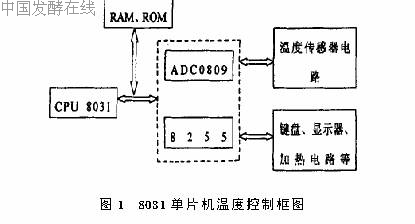

在发酵过程中,由于菌种生长而产生大量的热,使得罐体的温度不易控制。温度低菌种生长缓慢,菌体浓度提高不上来;温度高则生长速度加快,丢失质粒,表达量达不到,有时甚至出现菌种死亡而转型的情况。所以在发酵的全过程中要尽量减少温度的波动,波动范围应控制在±0 5℃之内。现行众多的控制方案中较多使用的是仪表(包括智能PID)控制,但很难满足对温度的准确控制。笔者利用8031单片机设计的温度智能控制仪,实现了对小型发酵罐温度的精准控制,其控制电路由主控制器(即中央处理单元CPU,采用8031单片机)、总线(包括数据总线、地址总线、控制总线)、存储器、接口(即I O接口电路)、外围设备(键盘、显示器、温度传感器电路)等组成。其结构框图见图1。

1 1 CPU的选用一块8031单片机的功能几乎相当于一块Z80CPU、一块ROM、一块Z80CTC、两块Z80PIO所组成的微机系统,它完全可以实现对发酵罐的温度控制。

1 2 存储器的选用

8031单片机可扩展64KB的外部程序/数据存储器,选用程序存储器EPROM为2764(8K 8),数据存储器RAM为6264(8K 8)。8031的读取速度约为500ns,而2764的工作速度为200~450ns,6264的工作速度为150~200ns,选择合理。

1 3 数据采集电路数据采集电路采用ADC0809(8位)A/D转换芯片实现发酵罐温度的采集。首先通过温度传感器把非电量信号经测量电路的处理转换为电压/电流信号,然后经过ADC0809A/D转换器转成计算机(8031)能够识别的等效数字量,并送入计算机进行计算、处理。

1 4 键盘及显示电路键盘及显示电路采用Intel公司生产的8155芯片。该芯片内具有256字节的RAM,2个8位,1个16位的可编程I/O接口和1个14位计数器,以及PA、PB、PC3个可用软件确定其输入/输出方式的并行接口。本系统通过利用8031单片机直接完成了数据的分析、计算及处理,实现了小型发酵罐温度的准确控制。

2 气动控制阀的改进执行机构系统所用控制阀门除了要满足发酵工艺的要求之外,还必须要有足够长的寿命。在一个发酵周期之内,阀门要频繁的工作,且不能中途损坏,一旦损坏易造成染菌。进口气动控制阀门的优点是使用寿命长,不易损坏;缺点是该阀门价格高,不适合当零配件长期备用,在国内购买不到,损坏了就需向原厂订货,维修不便,影响生产。为避免上述缺点,决定采用国内厂家生产的气动阀门替换。经过大量的实验、筛选,最终选用北京康拓公司生产的气动式隔膜阀。该阀可耐150℃以上的高温,符合发酵罐的温度要求。工作寿命可达100万次,且价格低廉,只需半年左右更换一次膜片即可保证安全生产。改进后,发酵罐通过近1年的运行,发酵反应效果是理想的。工艺要求温度波动控制在±0 5℃之内,一般情况下能够控制在±0 2之内,且无染菌等现象的发生。过去发酵的成功率只有60%~70%,改进后能够达到95%以上,提高了工作效率。通过改进还实现了进口备件国产化,解决了维修难的问题,保证了生产的顺利完成.

相关热词搜索:发酵罐

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)