黄原胶发酵过程中流变学行为和气液传质的研究

2007-04-21 09:12:39 来源:天然气化工 评论:0 点击:

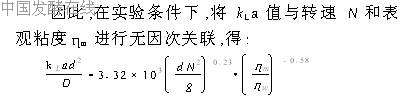

在各种微生物尤其是好氧微生物发酵过程中,氧气作为基本的营养物质直接参予生长和代谢过程。发酵过程中氧传递速率取决于许多因素,如生物反应器的几何尺寸(生物反应器的类型、分布器、搅拌浆的设计等)、流体的性质(粘度、表面张力等)、体系的能量消耗(用于通气和搅拌)。在这些因素中,介质的成分和流变学性质的变化是引起质量传递速率改变的根本原因。对牛顿型流体,湍流是强化混合和传递的有效手段;对于高粘度非牛顿生物体系,情况就要复杂的多。黄原胶不仅作为微生物多糖的典型代表,其发酵过程非牛顿流体性质也使得该体系成为研究生物过程的模式体系。在黄原胶发酵过程中,由于胞外多糖的积累,发酵液的粘度增加,导致体系中氧传递的困难,溶氧浓度成了限制性因素,氧传递速率成为控制整个过程的关键步骤[1 3]。体积氧传质系数kLa作为反应体系氧传递速率的特征参数,直接用于过程的设计、放大和优化。因此,研究黄原胶发酵过程中流变学行为的改变对体积氧传递系数的影响,对于理解、设计、优化、控制这类产品生产过程,提高发酵效率和产品性能具有重要的理论意义和现实意义。本文以野油菜黄单孢菌(Xanthanmonascampestris)为对象,研究10L标准搅拌式发酵罐黄原胶发酵过程中流变学行为和氧传递特征。1 实验部分菌种为野油菜黄单孢菌,中国农业科学院提供,本实验室保藏。培养基成分(w/%):蔗糖4 5,蛋白胨0 5,CaCO30 3;pH7 2,转速5~12s 1,通气速率Ug为1 11~2 78L/(L·min),罐压0 05MPa(G),温度28°C。所使用生物反应器是MBF Ⅲ 10型标准搅拌式玻璃发酵罐,装液量7L,温度、溶氧、pH、搅拌转速、通气速率、及尾气CO2浓度在线检测。黄原胶浓度、糖浓度、菌体浓度及流变学性质(稠度系数K和流变指数n)离线检测。采用苯酚 硫酸法测糖;比色法测菌体浓度;发酵液经稀释后离心(27000g)除菌、乙醇沉淀、110°C干燥至恒重,称重测定胶的含量;发酵液的流变学性质采用德国Rheotest2 1型转筒式流变仪测定,并用假塑性幂律方程拟合[2,3]。对于搅拌式反应器用于高粘度发酵,Moo Young等[2]建议用下式计算表观粘度:

![]()

其中,N为转速(s 1),B为常数,在本实验条件下,取B=11 5。氧呼吸速率(OUR)通过动态法[5,6]测定,kLa值通过对OUR值和稳态溶氧值建立稳态质量平衡求得,通过预备实验对电极滞后引起的误差进行校正[4]。

2 结果和讨论

2 1 黄原胶发酵过程中参数的变化

图1为典型的发酵过程的时间曲线,描述了菌体浓度Cx、产物浓度Cp、底物浓度Cs以及K、n值,溶氧值DO、尾气CO2浓度随时间的变化情况。最初40h,主要进行菌体生长,未见有生长诱导期;对应的尾气CO2含量在8h为最大,φ(CO2)≈0 7%。胶的合成从生长末期一直延伸到发酵结束,最终糖产率为80%以上。从实验数据看,溶氧值和产物合成相关,只要产物合成不停止,溶氧不会回升。由于黄原胶的典型的假塑性行为,随着产物的合成,发酵液的假塑性越来越大,在发酵进行到24h左右时,流变指数n出现最小值;继续发酵,n值略有回升。在整个发酵过程中,K值随产物多糖浓度的上升而提高。发酵92h时,CP=35 75g/L,K≈21Pa·sn。2 2 发酵液的流变学性质发酵开始培养基表现为牛顿型流体,即n=1,K=0;随着多糖的合成,黄原胶发酵体系的流变学行为变得越来越复杂,发酵液呈现典型的假塑性非牛顿流体的特征,如图2所示,且常出现屈服应力、粘弹性、触变性等发酵时间越长,发酵液所受的剪应力越大。图3不同浓度黄原胶的表观粘度对剪切速率作图进一步说明,黄原胶浓度越高,假塑性越大,同样剪切条件下的表观粘度越大;同时,表观粘度随剪切上升而急剧下降又表明了黄原胶发酵液存在严重剪切稀化效应。

K值和n值直接受产物浓度的影响。当黄原胶浓度CP<9 0kg/m3时,n值随着发酵进行而急剧下降,此时K值的增加却比较缓慢;在CP≈9 0kg/m3,发酵液粘度有剧增现象,而产物浓度并无多大改变;引起这种现象的原因可能是产物结构尤其是丙酮酸含量的变化所造成。当CP>9 0kg/m3时,n值略有上升,K值则随产物浓度的增加而上升。据此,以CP=9 0kg/m3为界将发酵过程分为前后两个阶段,进行流变学参数关联,得到整个发酵过程中流变学特性的描述:当0 5≤CP≤9 0kg·m 3时:K=0 283CP1 43,n=0 693 0 532logCP,对应的相关系数分别为0 96和0 98。当9 0<CP<35kg·m 3时:K=2 41CP0 600,n=0 165+0 027logCP,对应的相关系数分别为0 97和0 95。图4为发酵过程中K和n值随产物多糖浓度的变化。2 3 氧传递特征的研究发酵过程中kLa值的变化如图5所示。前期kLa值的升高,其原因可能是气液比表面积a值增大引起的;当有少量胶合成时,由于其表面活性剂的性质,生成大量小气泡,强化了气液界面的扩散,所以,此时kL值虽维持恒定,气液质量传递速率却得以加强。随着黄原胶浓度的增加,发酵液的表观粘度增加,小气泡互相接合,气液比表面积降低,kLa值也随之降低。

对于搅拌罐中黄原胶发酵,许多因素影响气液质量传递性能。研究了搅拌浆转速N、空气速率Ug、体系的表观粘度ηm对kLa值的影响。kLa值随着搅拌转速N的增加而提高,如图6所示。较高的转速,能够带动更多的发酵液随搅拌浆转动,强化了混合效果,同时所提供的较大剪切还能够降低细胞膜表面粘膜层的厚度,减少扩散阻力,从而强化了传质。发酵后期,由于粘度大大提高,传统搅拌浆有效搅拌区域越来越小,搅拌效能大大降低,发酵体系中大部分发酵液几乎不随搅拌浆而转动,影响了体系的混合和传递。发酵进气速率Ug对kLa值的影响如图7所示。在高粘体系下,缺乏足够多的气泡,提高Ug不能创造更多的气液接触面积。在实验条件下,当表观粘度高于0 25Pa s时,Ug对kLa值的影响甚微。

3 结论

由于产物的高度假塑性行为,体系的混合和传递成为控制黄原胶发酵的关键因素。考察了搅拌转速和通气速率以及体系的表观粘度对kLa值的影响。较高的表观粘度导致组分混合不均,供氧困难,直接影响发酵效率。在所研究的气速范围内,通气速率提高不能减少黄原胶粘液层的扩散阻力,似乎对氧传递的贡献不大。较高搅拌转速不仅能提高体系的整体混合,其所带来的高剪切能够促进细胞周边分泌的黄原胶粘液层向主体扩散,减少这一薄层的传递阻力,有利于氧和其它营养物质进一步向胞内传递,从而有利于黄原胶发酵。随着发酵液中黄原胶浓度的增加,细胞周边粘液层扩散愈加困难,发酵液与细胞之间氧以及其他营养性物质的传递阻力愈加增大,这时有效搅拌区域减小,剪切效能降低,此时进一步提高搅拌转速会导致动力的消耗,从工业化生产的角度考虑,是不经济的。本研究结果为我们针对黄原胶分泌的细胞特征,研究生物反应器的内部结构,诸如挡板及其分布、空气分布器、搅拌浆的形式、档数及间距等对溶氧的影响,设计具有较高剪切、较大有效搅拌区域的新颖生物反应器提供了基本的实验依据。

相关热词搜索:黄原胶

上一篇:发酵茯苓菌丝体和天然茯苓多糖的研究

下一篇:多糖的结构分析与构效关系

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)