生物发酵连续消毒过程的改进

2009-10-25 20:30:26 来源:本站原创 评论:0 点击:

生物发酵连续消毒过程的改进

刘守强

(河南天方药业股份有限公司 驻马店 463000 )

摘 要:控制培养基料液和蒸汽合理、稳定的流速是连消过程中的基本要求,所以完善过程控制是很有必要的。通过对现有的工艺控制系统及维持罐的改进,保证了连消温度的稳定性和在维持罐维持时 间的稳定性,有效地降低了染菌的几率。

关键词:培养基 连消 控制系统 维持罐

以发酵工程为核心内容的生物 技 术 在 不 断发展,当前,借助微生物培养进行产品生产已涉 及医药、化工、轻工、能源、环保等领域,随着发酵 工程趋向设备大型化、高效和自动化 ,对规模化 的生产工艺操作和装备设计提出了更高的要求。 发酵过程技术性强, 对设备的要求较高。 然而, “染菌”,即在微生物纯种培养过程中 ,除目的菌 以外还有其他微生物存在的现象时有发生,由此 给企业造成较大的经济损失。 生产实践表明,在 造成发酵染菌的原因中, 除了人为操作因素,设 备造成的发酵染菌占了很大比例。 在发酵罐及其 附属设备(空气净化系统,温度、压力流量等控制 系统及相应的管道阀门)中,哪一个环节出现问题 都可能造成发酵失败。 因此,企业首先应树立“预 防为主”的观念,从设备入手杜绝可能引起发酵 染菌的各种隐患。

1 连续灭菌的工艺流程

培养基的灭菌方法一般有实消和连消两种方 法,连消即将培养基在发酵罐外,通过专用消毒装 置,连续不断的加热维持保温和冷却,然后进入发 酵罐的灭菌方法[1]。 目前应用最广泛的是低压蒸 汽喷射器的连消工艺,该工艺既可以提高培养基 的灭菌效果, 又可以节约大量的蒸汽和冷凝水。 连续灭菌工艺有很多优点。

1.1 采用高温、快速灭菌,物料受热时间短、营养 成分破坏少,消后物料质量好。

1.2 灭菌时间短,发酵罐的利用率高。

1.3 蒸汽负荷均衡,锅炉利用率高。

1.4 适宜采用自动控制。

1.5 减低劳动强度[2]。 培养基连续灭菌系统设备 由配料罐( 池)、送料泵、预热罐、连消泵、加热器、 维持罐和冷却器 7 个关键设备组成。 连续灭菌的 工 艺 流 程 为 : 配 料 预 热 ——连 消 泵——连 消 塔——维持罐——冷却器——发酵罐。

培养基在连消塔中加热达到灭菌温度后,自 维持罐的底部进入维持罐,逐渐上升,然后从罐上 部侧口处流出罐外。 这段培养液的停留时间为维 持罐的保温时间,即实际灭菌时间。

连消时如果培养基流速太快, 在维持罐内停 留时间太短,则会造成灭菌不彻底,而引起染菌, 若培养基流速过慢,培养基成分破坏就增加,培养 基质量就不能保证,因此,在连消中除温度严格按 规定控制外,流速也需稳定。连续灭菌的成败关键 在于培养基在维持罐的温度和时间是否符合灭菌 的要求,这一点除了必须严格操作控制外,维持罐 的设计合理是非常重要的。

2 过程控制方法及维持罐的改进

目前在企业中使用最广泛的维持设备是维持 罐。维持罐是一个圆柱形立式容器。高温培养基由 进料口管道进入容器的底部, 缓慢上升至出料口 流出,若无返混,培养基在维持罐中的停留时间就 是连续灭菌:工艺要求的保温时间或称灭菌时间。 虽然在设计维持罐径高比一般取 2.0∶2.5, 以克服 维持罐中物料的返混现象。但由于容器直径较大,

培养基在容器内的流速较小, 这样在维持罐中物

料的返混现象是不可克服的[3]。

2.1 改进前

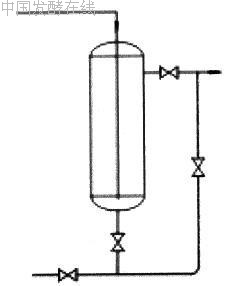

2.1.1 原维持罐及阀门情况如图 l 所示。 按照常 规设计,维持罐的进料管从维持罐的罐顶进入,在 维持罐内沿罐壁向下延伸到罐底。 在运行过程中 经常发现焦化物脱落, 堵塞维持罐的罐底压出管 路, 甚至堵塞整个连消系统造成消毒不彻底,染 菌,严重的造成维持罐内进料管的断裂、脱落,失 去物料消毒灭菌及保温的作用。分析原因,进料管 在维持罐罐内, 培养基物料受高温蒸汽烘烤容易 焦化结垢腐蚀,且越来越多,越来越厚,积累到一 定程度,加上连消系统工作时的震动,很容易造成 焦化物脱落,造成管道的堵塞,或消不透,导致染 菌的发生。

2.1.2 维持罐罐底的压料管从罐底到阀门的距离 以短为宜。消毒塔开始打料后,最初较低温度的物 料会积聚在维持罐的罐底管路内, 消毒塔工作时 间越长,这段罐底管路内物料的温差也越大,是形 成灭菌不彻底的死角之一。在连消进料初期,由于 罐压较高,容易造成温度的波动,操作不当会出现 低温物料喷入维持罐的情况。如果有这种情况,一 般采取停进物料, 保压适当时间或将低温物料排 走的办法进行处理。这样处理比较麻烦,也容易造 成染菌。

图 1 维持罐改造前示意图

2.2 改进后

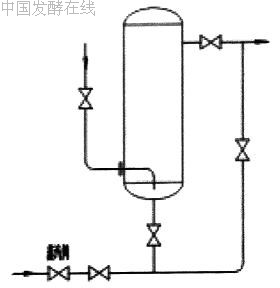

2.2.1 改进后维持罐及阀门情况如图 2 所示。 将 维持罐进料管由罐内改在维持罐的罐外。 从罐外 的底封头进入维持罐, 维持罐底封头与进料管之 间用法兰连接,维持管内接进料套管。

这样以来, 进料管的长度减少, 结垢相应也 少,震动也小。 进料管的管口应当向下,使物料在 维持罐内形成层流状态, 管口方向对着罐底并有 一定的距离, 避免物料流速的冲击破坏在维持罐内的层流状态。不要因为进料管开口方向不合理,

而造成高温物料在维持罐内的翻腾或者是不规则 的混流,达不到维持保温的目的。进料管与维持罐 罐底的法兰连接处,在维持罐罐内连接进料套管。 这样的连接方式主要为了便于维持罐的清理和避 免焦化接垢,在清理、检查维持罐之后,安装进料 套管时必须严格注意进料口的方向。

图 2 维持罐改造后示意图

2.2.2 由于维持罐罐底的压料管从罐底到阀门的 有一定的距离是不可避免的,尽量以短为宜。

为了避免维持罐底管路形成低温物料的死 角,在维持罐罐底压料管至阀门的内侧,安装蒸汽 管并加阀门控制。 调整维持罐各阀门及连消系统 个阀门后,开泵打料。此时维持罐罐底压料管上的 蒸汽必须打开,当打料 10min 左右以后,物料充满 维持罐,消毒塔温度控制平稳,此时关闭维持罐罐 底压料管蒸汽阀门。 打料前 10min 左右压料管蒸 汽阀门要打开, 是要增强开始打料后因流速和温 度的不平稳而造成的安全系数。 当全部打料结束 之后,一般要维持 10min 左右再压料,所以当打料 结束后立即打开维持罐压料上的蒸汽进行再次维 持并进行罐底罐路灭菌, 开始压料时即可关闭压 料管蒸汽阀门。

3 结语

采用改进的维持罐及连接蒸汽阀门后,连消工 艺平稳,温度控制稳定,发生管路堵塞机会大大减 少。 减轻了对维持罐的维护劳动强度,这样的改造 既保证了物料灭菌的彻底,也不影响培养基物料的 消后质量,消除发酵工厂中前期染菌的罐批。 使得 连消彻底,染菌率降低,给企业带来经济效益。

参考文献:

[1]俞文和杨纪根抗生素工艺学辽宁科学技术出版社 1988.55 [2]陈国豪生物工程设备化学工业出版社 2007。 10

[3]陈国豪生物工程设备化学工业出版社 2007.13

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)