啤酒发酵微机控制系统

2009-06-17 17:38:58 来源:本站原创 评论:0 点击:

【摘 要】在啤酒发酵过程中,温度是主要参数,以往采用人工定时观察温度计的方法来控制发酵温度。这样,不仅劳动强度大,而且容易造成数据不完整或不准确。随着微型计算机在工业过程中的应用,解决了以往的问题,所以,本设计采用微型计算机对啤酒发酵过程进行实时控制,以便达到优质、高产、低消耗和提高企业的经济效益的目的。

针对系统大惯性、大迟延的特点,我们采用PID控制算法。

我们采用8031微处理器及外部存储器组成最小系统,加上前向通道和后向通道配置,最后配备键盘、鼠标、显示等人机通道配置,来完成对控制系统的温度进行实时检测、转换、处理、等控制。使啤酒的质量和产量有了进一步提高。

关键词:8031 控制 发酵 温度

The system that control beer ferment by microcomputer

abstract

During the process of beer ferment ,temperature is the main parameter, people generally by the way that artificial observe thermometer to control the ferment temperature in the former. Like this, not only the strength of labor very large but also it is very easily to make for data not complete or not accurate. Along with the application of microcomputer in the process of industry , the former problem are resolved, so, this design controls the process of the beer ferments in the real time by the microcomputer , in order to attain superior quality, high produce low depletion and reach to the purpose that increases economic benifit of the enterprise

aiming at the Characteristics of the big inertia and big delay in the system, we adopts the control calculate of PID.

We adopt 8031 microprocessors and exterior storage constitutes the minimum system, plusing front face passage and behind passage, finally provide with the passage installs of someone the machine including keyboard, rat, vision to the temperature proceed real time examination, convert, handles, etc. .Make beery quantity and output have a big improve in the yield.

Keywords :8031 control ferment temperature

目 录

第一章 绪论……………………………………………………………………………1

第二章 控制系统的方案论证…………………………………………………………3

第三章 系统控制规律及控制算法的确定……………………………………………5

第四章 系统的硬件设计………………………………………………………………7

4、1 最小系统的设计…………………………………………………………………7

4、2 I/O口扩展………………………………………………………………………12

4、3 前向通道配置……………………………………………………………………14

4、4 后向通道配置……………………………………………………………………18

4、5 人机通道配置……………………………………………………………………22

4、6 其它外围设备……………………………………………………………………28

第五章 系统的软件设计………………………………………………………………38

5、1 主程序设计………………………………………………………………………38

5、2 T0中断子程序设计………………………………………………………………39

附录A 设计原理图……………………………………………………………………40

附录B 系统的软件程序………………………………………………………………41

附录B.1 主程序………………………………………………………………………41

附录B.2 T0中断子程序………………………………………………………………42

附录B.3 INT1中断子程序……………………………………………………………44

附录B.4 键盘显示子程序……………………………………………………………45

附录B.5 算术平均值滤波子程序……………………………………………………48

附录B.6 标度变换子程序……………………………………………………………56

附录B.7 PID算法子程序……………………………………………………………57

附录B.8 蜂鸣音报警子程序…………………………………………………………61

参考文献…………………………………………………………………………………62

结束语……………………………………………………………………………………63

第一章 绪论

一、啤酒的定义及起源

如果给啤酒下一个简明的定义,那就是:啤酒是以大麦和其他谷物为原料,并添加少量酒花,采用制麦芽、糖化、发酵等特定工艺酿制而成的。它是一种含有少量酒精和充足二氧化碳、具有酒花香和爽口的苦味、营养丰富、风味独特的低度酿造酒。啤酒因营养丰富,素有“液体面包”的雅称。在1972年墨西哥召开的世界第九次营养食品会议上,被推荐为营养食品之一,啤酒除含有酒精和二氧化碳外,还含有多种氨基酸、维生素及糖类、无机盐等成分具有关资料介绍,若因人而宜,啤酒还具有某些医疗作用。

啤酒起源于4000~6000年前古埃及的尼罗河畔。我国的啤酒工业有100来年的历史。

二、啤酒的种类及酿造过程

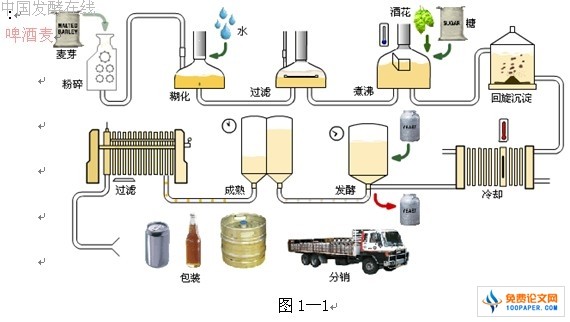

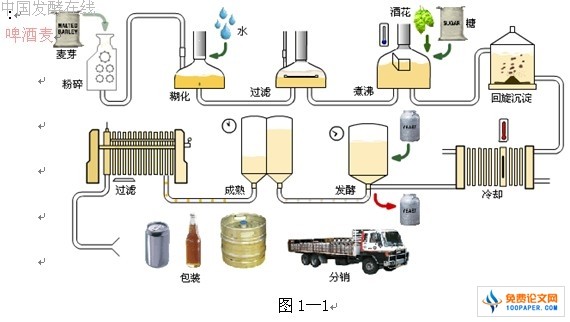

啤酒是夏季的最佳饮料,如今的啤酒家族十分兴旺,市场上的啤酒种类繁多,有生啤酒、熟啤酒、无醇啤酒和运动啤酒等等。这些啤酒的成分不同,因为人的体质也有所不同,所以喝啤酒要因人而异。啤酒的酿造要经过制麦、浸麦、发芽、烘干、装料、发酵•储酒、装瓶、装罐等几个过程。但最主要的是发酵阶段。在冷却后的麦汁里加入啤酒酵母。酵母开始发酵将麦汁中的糖分分解成酒精和碳酸气。经过1周的低温发酵,就生成了嫩啤酒。这1周的发酵叫做“主发酵”或“前发酵”。嫩啤酒的口感和香味比较粗,把嫩啤酒放在0℃以下的低温下储藏几十天,让它慢慢熟化。我们称这个过程叫“后发酵”或“储酒”。储酒期间发酵时生成的碳酸气逐渐融入酒内。Lager这个名字就是从储藏(Lager)这道工序得名而来的。啤酒酿造的工艺流程图如下

三、微机控制系统在啤酒发酵过程中的应用。

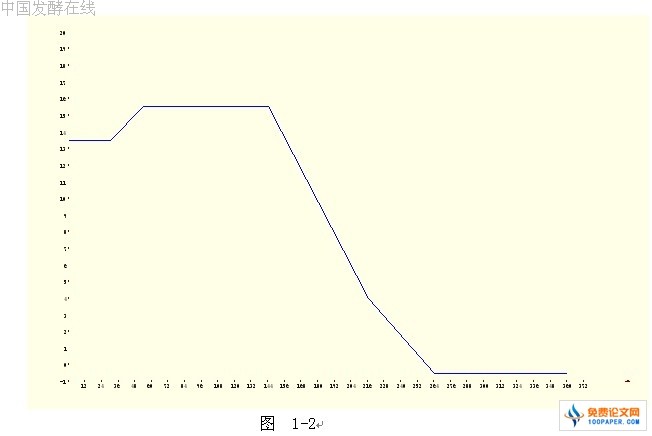

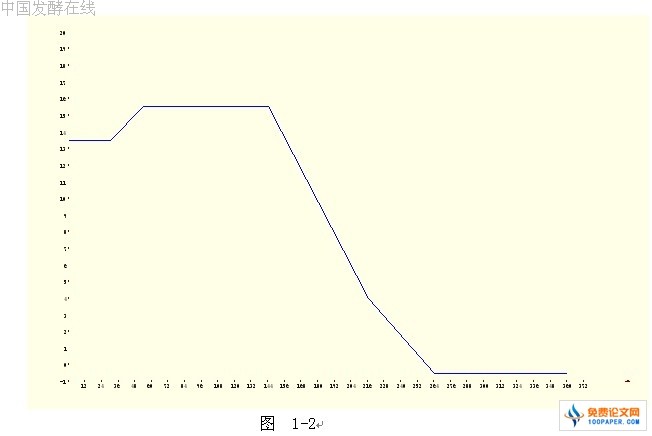

传统的啤酒发酵工艺已经满足不了现在工业的要求,所以,许多工厂不断改进新技术,他们通过缩短发酵时间、提高主发酵温度和上下温度等方法来提高企业的生产效益。现在的啤酒生产都是大批量生产,所以一个工厂要有几个或几十个发酵罐,各发酵罐的情况不同,因此各发酵灌都要有自己的微机发酵系统,所以可以使用单片机组成最小系统,再用上位机控制。啤酒发酵主要是温度控制,发酵过程是一个复杂的生物化学反应过程,通常在容量为100L³的锥形罐内进行。在二十多天的发酵期间,根据酵母的活动能力,生长繁殖快慢,确定发酵给定温度,它是一条折线,如下图所示。

要使酵母的繁殖和衰减、麦汁中糖度的消化和双乙酰等杂质含量达到最佳状况,必须严格控制发酵各阶段的温度,使其在温度的±0.5℃范围内。发酵过程要严格遵照预定的各阶段温度进行控制,以往采用人工定时观察温度计的方法,人工根据观测的温度数据和工艺要求,凭经验手控冷媒阀门控制发酵温度。这样,不仅劳动强度大,而且由于人工观测的数据容易遗漏或有误差,造成数据不完整或不准确。并且,也难以及时了解工艺过程定时变化情况,为了解决这一问题,这一过程用MCS-51系列单片机组成的系统便可以完成,所以,本系统采用MCS-51系列单片机组成的系统对啤酒发酵过程进行微机控制。

第二章 控制系统的方案论证

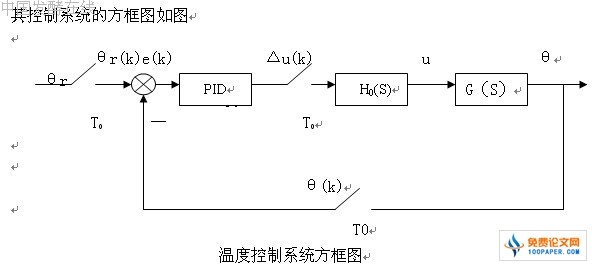

一、控制系统的选择:啤酒发酵微机控制系统主要是温度控制,由于控制比较简单,所以,一般都采用单回路控制系统便可以实现控制。单回路控制系统是实现生产过程自动化的基本单元。由于其结构简单、投资少、易于整定与投运、且能满足一般生产过程的自动控制要求,在工业生产中得以广泛的应用,尤其适用于被控对象的纯滞后小、负载变化比较平缓、或对被控变量的控制要求不高的系统。

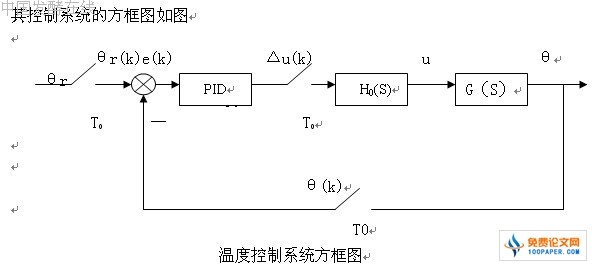

二、控制系统的总体设计:根据发酵曲线和发酵工艺流程的要求,以及控制对象的大惯性、大滞后的特点,特别对控制精度的高要求和硬件和软件的要求,所以,总体方案要按以下几个方面进行设计:被控对象动态特性、检测仪表及调节阀、控制规律、计算机硬件设计、计算机软件设计。

1.被控对象动态特性

通过对啤酒发酵过程的分析可知温度是啤酒发酵过程中的主要参数。发酵温度主要有冷却液流量的变化和空气压力的变化。因此,可以选择以下两种控制方案:

方案Ⅰ,通过冷却液的流量大小来控制。

方案Ⅱ,通过控制压力来控制。

在方案Ⅱ中,先要对压力进行控制,然后通过压力来改变流量的大小,从而达到改变温度的作用。这就无形中加大了调节通道的时间常数,减慢了过渡过程,较方案Ⅰ中多了一个纯滞后环节。所以在本系统被控对象的通道中,选输入量是冷却液流量,输出量是发酵温度。由操作经验和离线辩识可知,该系统具有大惯性、大迟延性质,而且在不同的发酵阶段特性参数变化很大。这是确定控制规律的依据。

2.检测仪表和调节阀

按照工艺要求,由于发酵罐比较大,温度差异也较大,所以选择发酵罐中部温度为被调量,选用AD590为温度传感器,选用DDZ-Ⅲ型温度变送器,电动执行器采用电动—液压阀门执行器SKD62U。

3.控制规律

为适应温度给定值为折线的情况,在恒温段采用增量型PI控制算式,考虑到被控对象大滞后、大惯性、的特点在升温、降温段用PID控制算式。

4.计算机硬件设计

从可靠性和性能上选用主机,我们采用MCS-51系列的8031并配备控制专用通道A/D 和 D/A转换器以及键盘、显示、等外设电路。

5.计算机软件设计

软件设计采用模块化程序,由主程序和T0、INT1中断、键盘显示、PID、标度变换、滤波、报警等子程序组成。

第三章 系统控制规律及控制算法的确定

啤酒发酵过程其温度变化是一个较缓慢的微生物化学反应过程,在本系统被控对象的通道中,输入量是冷却液流量,输出量是发酵温度,由操作经验和离线辨识可知,被控对象可看作是一个大滞后、大惯性的过程,要想达到理想的控制效果,根据控制规律选择控制算法是非常重要的。

针对被控对象的特性,本系统可选用下面两种控制算式中的一个。

1、PID算式加特殊处理[5]:

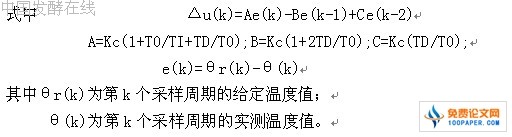

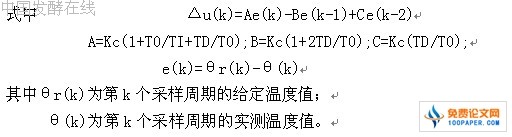

为适应温度给定值 为折线的情况,恒温段采用增量型PI算式,考虑到被控对象大惯性、大迟延的特点,在升温段和降温段用增量型PID控制算式

采用增量型PID控制算式

根据被控对象的特点,在PID算式的基础上附加以下的特殊处理:

①、在保温段,θr(k)不变,P调节快速抵消控制系统的干扰影响,I调节可以消除残差,采用PI控制算式。

②、降温段由于误差变化较大,为使偏差尽快消除在萌芽状态,采用PID控制算式。

③、为了减少对象迟延特性的影响,在给定温度曲线转折处作特殊处理,即由保温段转至降温段时提前开调节阀,而在降温段转至保温段时提前关调节阀。其目的是使温度转折时平滑过渡。

④、对Δu(k)和阀位输出进行限幅。

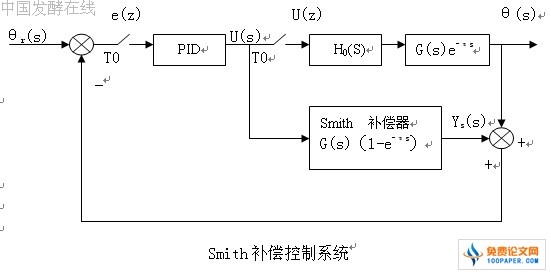

2、Smith补偿控制算法[6]

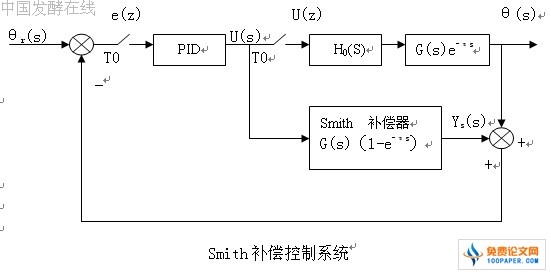

Smith欲估补偿方法是预先估计出过程在基本扰动下的动态特性,然后由欲估器进行补偿,力图使大迟延系统被延迟τ的被调量超前反映到调节器,使调节器提前动作,从而明显地减少超调量和加速调节过程,计算机实现的PID附加Smith补偿控制系统如图所示

如果被控对象视为带纯迟延的一阶惯性环节,即这是它的传递函数。式中:K为对象的放大倍数;T为对象的时间常数;τ为纯滞后时间。在本设计系统中τ取2秒,采样周期T取100秒。

从图3—4可以见到Smith补偿环节的传递函数为:G(S)e-τs=Ke-τs/Ts+1

那么Smith补偿器的传递函数Gs(s)为

Gs(s)=K(1-e-τs)/Ts+1

其相应的差分方程为

ys(k)=Fys(k-1)+H[u(k-1)-u(k-l-1)]

式中F=e-T0/T;H=K(1-e-T0/T);l=τ/T0称为迟延周期数。

如果控制部分采用增量型PID算式,那么从图可知

e(k)=θr(k)-[θ(k)+ys(k)]

也就是说,Smith补偿控制算式只不过是把给定温度减去采样温度与补偿器输出ys(k)之和,作为e(k)代入PID算式计算增量输出。

从以上两种算法进行比较可知,PID算法比较简单而且常用,并且响应速度快,减小超调,克服振荡,即快捷敏锐,平稳准确,又能消除滞后,所以,本系统采用PID算法。

************************此论文为收费论文,如果有需求请联系电话:13331768797 QQ:21557555

针对系统大惯性、大迟延的特点,我们采用PID控制算法。

我们采用8031微处理器及外部存储器组成最小系统,加上前向通道和后向通道配置,最后配备键盘、鼠标、显示等人机通道配置,来完成对控制系统的温度进行实时检测、转换、处理、等控制。使啤酒的质量和产量有了进一步提高。

关键词:8031 控制 发酵 温度

The system that control beer ferment by microcomputer

abstract

During the process of beer ferment ,temperature is the main parameter, people generally by the way that artificial observe thermometer to control the ferment temperature in the former. Like this, not only the strength of labor very large but also it is very easily to make for data not complete or not accurate. Along with the application of microcomputer in the process of industry , the former problem are resolved, so, this design controls the process of the beer ferments in the real time by the microcomputer , in order to attain superior quality, high produce low depletion and reach to the purpose that increases economic benifit of the enterprise

aiming at the Characteristics of the big inertia and big delay in the system, we adopts the control calculate of PID.

We adopt 8031 microprocessors and exterior storage constitutes the minimum system, plusing front face passage and behind passage, finally provide with the passage installs of someone the machine including keyboard, rat, vision to the temperature proceed real time examination, convert, handles, etc. .Make beery quantity and output have a big improve in the yield.

Keywords :8031 control ferment temperature

目 录

第一章 绪论……………………………………………………………………………1

第二章 控制系统的方案论证…………………………………………………………3

第三章 系统控制规律及控制算法的确定……………………………………………5

第四章 系统的硬件设计………………………………………………………………7

4、1 最小系统的设计…………………………………………………………………7

4、2 I/O口扩展………………………………………………………………………12

4、3 前向通道配置……………………………………………………………………14

4、4 后向通道配置……………………………………………………………………18

4、5 人机通道配置……………………………………………………………………22

4、6 其它外围设备……………………………………………………………………28

第五章 系统的软件设计………………………………………………………………38

5、1 主程序设计………………………………………………………………………38

5、2 T0中断子程序设计………………………………………………………………39

附录A 设计原理图……………………………………………………………………40

附录B 系统的软件程序………………………………………………………………41

附录B.1 主程序………………………………………………………………………41

附录B.2 T0中断子程序………………………………………………………………42

附录B.3 INT1中断子程序……………………………………………………………44

附录B.4 键盘显示子程序……………………………………………………………45

附录B.5 算术平均值滤波子程序……………………………………………………48

附录B.6 标度变换子程序……………………………………………………………56

附录B.7 PID算法子程序……………………………………………………………57

附录B.8 蜂鸣音报警子程序…………………………………………………………61

参考文献…………………………………………………………………………………62

结束语……………………………………………………………………………………63

第一章 绪论

一、啤酒的定义及起源

如果给啤酒下一个简明的定义,那就是:啤酒是以大麦和其他谷物为原料,并添加少量酒花,采用制麦芽、糖化、发酵等特定工艺酿制而成的。它是一种含有少量酒精和充足二氧化碳、具有酒花香和爽口的苦味、营养丰富、风味独特的低度酿造酒。啤酒因营养丰富,素有“液体面包”的雅称。在1972年墨西哥召开的世界第九次营养食品会议上,被推荐为营养食品之一,啤酒除含有酒精和二氧化碳外,还含有多种氨基酸、维生素及糖类、无机盐等成分具有关资料介绍,若因人而宜,啤酒还具有某些医疗作用。

啤酒起源于4000~6000年前古埃及的尼罗河畔。我国的啤酒工业有100来年的历史。

二、啤酒的种类及酿造过程

啤酒是夏季的最佳饮料,如今的啤酒家族十分兴旺,市场上的啤酒种类繁多,有生啤酒、熟啤酒、无醇啤酒和运动啤酒等等。这些啤酒的成分不同,因为人的体质也有所不同,所以喝啤酒要因人而异。啤酒的酿造要经过制麦、浸麦、发芽、烘干、装料、发酵•储酒、装瓶、装罐等几个过程。但最主要的是发酵阶段。在冷却后的麦汁里加入啤酒酵母。酵母开始发酵将麦汁中的糖分分解成酒精和碳酸气。经过1周的低温发酵,就生成了嫩啤酒。这1周的发酵叫做“主发酵”或“前发酵”。嫩啤酒的口感和香味比较粗,把嫩啤酒放在0℃以下的低温下储藏几十天,让它慢慢熟化。我们称这个过程叫“后发酵”或“储酒”。储酒期间发酵时生成的碳酸气逐渐融入酒内。Lager这个名字就是从储藏(Lager)这道工序得名而来的。啤酒酿造的工艺流程图如下

三、微机控制系统在啤酒发酵过程中的应用。

传统的啤酒发酵工艺已经满足不了现在工业的要求,所以,许多工厂不断改进新技术,他们通过缩短发酵时间、提高主发酵温度和上下温度等方法来提高企业的生产效益。现在的啤酒生产都是大批量生产,所以一个工厂要有几个或几十个发酵罐,各发酵罐的情况不同,因此各发酵灌都要有自己的微机发酵系统,所以可以使用单片机组成最小系统,再用上位机控制。啤酒发酵主要是温度控制,发酵过程是一个复杂的生物化学反应过程,通常在容量为100L³的锥形罐内进行。在二十多天的发酵期间,根据酵母的活动能力,生长繁殖快慢,确定发酵给定温度,它是一条折线,如下图所示。

要使酵母的繁殖和衰减、麦汁中糖度的消化和双乙酰等杂质含量达到最佳状况,必须严格控制发酵各阶段的温度,使其在温度的±0.5℃范围内。发酵过程要严格遵照预定的各阶段温度进行控制,以往采用人工定时观察温度计的方法,人工根据观测的温度数据和工艺要求,凭经验手控冷媒阀门控制发酵温度。这样,不仅劳动强度大,而且由于人工观测的数据容易遗漏或有误差,造成数据不完整或不准确。并且,也难以及时了解工艺过程定时变化情况,为了解决这一问题,这一过程用MCS-51系列单片机组成的系统便可以完成,所以,本系统采用MCS-51系列单片机组成的系统对啤酒发酵过程进行微机控制。

第二章 控制系统的方案论证

一、控制系统的选择:啤酒发酵微机控制系统主要是温度控制,由于控制比较简单,所以,一般都采用单回路控制系统便可以实现控制。单回路控制系统是实现生产过程自动化的基本单元。由于其结构简单、投资少、易于整定与投运、且能满足一般生产过程的自动控制要求,在工业生产中得以广泛的应用,尤其适用于被控对象的纯滞后小、负载变化比较平缓、或对被控变量的控制要求不高的系统。

二、控制系统的总体设计:根据发酵曲线和发酵工艺流程的要求,以及控制对象的大惯性、大滞后的特点,特别对控制精度的高要求和硬件和软件的要求,所以,总体方案要按以下几个方面进行设计:被控对象动态特性、检测仪表及调节阀、控制规律、计算机硬件设计、计算机软件设计。

1.被控对象动态特性

通过对啤酒发酵过程的分析可知温度是啤酒发酵过程中的主要参数。发酵温度主要有冷却液流量的变化和空气压力的变化。因此,可以选择以下两种控制方案:

方案Ⅰ,通过冷却液的流量大小来控制。

方案Ⅱ,通过控制压力来控制。

在方案Ⅱ中,先要对压力进行控制,然后通过压力来改变流量的大小,从而达到改变温度的作用。这就无形中加大了调节通道的时间常数,减慢了过渡过程,较方案Ⅰ中多了一个纯滞后环节。所以在本系统被控对象的通道中,选输入量是冷却液流量,输出量是发酵温度。由操作经验和离线辩识可知,该系统具有大惯性、大迟延性质,而且在不同的发酵阶段特性参数变化很大。这是确定控制规律的依据。

2.检测仪表和调节阀

按照工艺要求,由于发酵罐比较大,温度差异也较大,所以选择发酵罐中部温度为被调量,选用AD590为温度传感器,选用DDZ-Ⅲ型温度变送器,电动执行器采用电动—液压阀门执行器SKD62U。

3.控制规律

为适应温度给定值为折线的情况,在恒温段采用增量型PI控制算式,考虑到被控对象大滞后、大惯性、的特点在升温、降温段用PID控制算式。

4.计算机硬件设计

从可靠性和性能上选用主机,我们采用MCS-51系列的8031并配备控制专用通道A/D 和 D/A转换器以及键盘、显示、等外设电路。

5.计算机软件设计

软件设计采用模块化程序,由主程序和T0、INT1中断、键盘显示、PID、标度变换、滤波、报警等子程序组成。

第三章 系统控制规律及控制算法的确定

啤酒发酵过程其温度变化是一个较缓慢的微生物化学反应过程,在本系统被控对象的通道中,输入量是冷却液流量,输出量是发酵温度,由操作经验和离线辨识可知,被控对象可看作是一个大滞后、大惯性的过程,要想达到理想的控制效果,根据控制规律选择控制算法是非常重要的。

针对被控对象的特性,本系统可选用下面两种控制算式中的一个。

1、PID算式加特殊处理[5]:

为适应温度给定值 为折线的情况,恒温段采用增量型PI算式,考虑到被控对象大惯性、大迟延的特点,在升温段和降温段用增量型PID控制算式

采用增量型PID控制算式

根据被控对象的特点,在PID算式的基础上附加以下的特殊处理:

①、在保温段,θr(k)不变,P调节快速抵消控制系统的干扰影响,I调节可以消除残差,采用PI控制算式。

②、降温段由于误差变化较大,为使偏差尽快消除在萌芽状态,采用PID控制算式。

③、为了减少对象迟延特性的影响,在给定温度曲线转折处作特殊处理,即由保温段转至降温段时提前开调节阀,而在降温段转至保温段时提前关调节阀。其目的是使温度转折时平滑过渡。

④、对Δu(k)和阀位输出进行限幅。

2、Smith补偿控制算法[6]

Smith欲估补偿方法是预先估计出过程在基本扰动下的动态特性,然后由欲估器进行补偿,力图使大迟延系统被延迟τ的被调量超前反映到调节器,使调节器提前动作,从而明显地减少超调量和加速调节过程,计算机实现的PID附加Smith补偿控制系统如图所示

如果被控对象视为带纯迟延的一阶惯性环节,即这是它的传递函数。式中:K为对象的放大倍数;T为对象的时间常数;τ为纯滞后时间。在本设计系统中τ取2秒,采样周期T取100秒。

从图3—4可以见到Smith补偿环节的传递函数为:G(S)e-τs=Ke-τs/Ts+1

那么Smith补偿器的传递函数Gs(s)为

Gs(s)=K(1-e-τs)/Ts+1

其相应的差分方程为

ys(k)=Fys(k-1)+H[u(k-1)-u(k-l-1)]

式中F=e-T0/T;H=K(1-e-T0/T);l=τ/T0称为迟延周期数。

如果控制部分采用增量型PID算式,那么从图可知

e(k)=θr(k)-[θ(k)+ys(k)]

也就是说,Smith补偿控制算式只不过是把给定温度减去采样温度与补偿器输出ys(k)之和,作为e(k)代入PID算式计算增量输出。

从以上两种算法进行比较可知,PID算法比较简单而且常用,并且响应速度快,减小超调,克服振荡,即快捷敏锐,平稳准确,又能消除滞后,所以,本系统采用PID算法。

************************此论文为收费论文,如果有需求请联系电话:13331768797 QQ:21557555

上一篇:工业化大生产发酵生产过程计算机控制技术

下一篇:食用菌机械的选择和使用

分享到:

收藏

收藏

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)