糖厂煮糖真空系统改造探索

2007-12-18 21:58:05 来源:本站原创 评论:0 点击:

摘 要:从原理上对甘蔗糖厂煮糖真空干式与湿式系统进行比较,并提出干式真空系统的技术关键;生产实践表明,干式系统较湿式系统具有节水、真空度高、煮糖时间短、产品质量高等优点。

关键词:煮糖;干式真空;湿式真空;甘蔗糖厂

糖厂要用大量的冷水。特别是冷凝真空系统。必须用大量的冷水将蒸发罐和煮糖罐的低温汁汽冷凝,才能获得所需的真空度,这是维持糖厂正常生产的必要条件。尤其是煮糖过程,长期以来,许多工厂采用的是每一台煮糖罐配备一个喷射式冷凝器的真空系统,用水量比较大。

水资源的充分有效利用已经成为全球共同关注的课题。20世纪70年代国内外均就糖厂节水循环作了深入研究,在欧洲及我国北方糖厂得到了广泛应用。由于我区的区位优势,水源相对丰富,加上认识不足,糖厂节水问题一直未能得到足够重视。随着社会、技术、经济的发展,开发糖厂节水系统已经成为我区制糖界的共识。

糖厂的冷凝真空系统如何减少用水量,同时获得较高的真空度,是制糖工业中带普遍性的重要技术问题。这个问题关系到冷凝真空系统的设备配置、水源的温度、水的复用循环情况,以及蒸发煮糖所需冷凝的汁汽的数量等诸多方面的问题。为解决以上问题,我们自2003年检修期起对广西农垦糖业集团公司星星制糖有限公司的煮糖真空系统进行了改造,将原来的湿式真空系统改造为干式真空系统,取得了极为明显的效果。

1 改造原理

对于特定的糖厂,由于糖浆浓度以及流量一定,因而煮糖过程需要蒸发的水量也是一定的,所产生蒸汽的热量也是一个恒定值。真空煮糖系统中,采用冷却循环水将蒸汽的热量带走,最终在循环水冷却系统把这一部分能量排入大气中。根据能量守恒定律,所需冷却水量与排水温度成反比例关系,排水温度越高,耗水量愈小。

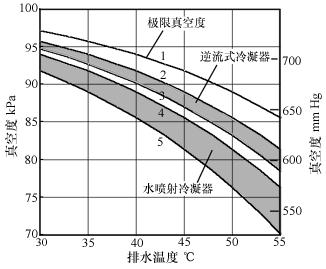

而煮糖冷凝真空系统大体上可分为干式系统和湿式系统两大类,两种系统使用的冷凝器,都是用温度较低的水与汁汽直接接触,将后者冷凝,凝结水和冷却水混合一起排出。真空度的高低与冷凝器的排气温度有关,排气温度低,真空度就高。

|

图1 排水温度与真空度关系图 |

干式冷凝系统采用逆流喷淋冷凝器配合水环式真空泵,理论上,系统排气温度可以达到进水温度(即常说的“干式真空”),因此可以达到更高的真空度。与湿式冷凝系统相比,其排水温度可以提高至接近蒸汽温度(在同样的真空度下),(如图1[1])耗水量大为降低。同时,水环式真空泵抽气效率要比水喷射泵高。

图1 排水温度与真空度的关系

另外,在循环水冷却方面,干式冷凝系统较湿式冷凝系统更具优势。前者水量小,水温与环境温差大,运用同样的冷却方法,其冷却效率高,冷却效果明显较好。

2 基本数据估算

按榨量为3500t/d估算,假定清汁量为100%C,平均锤度17.50Bx,则

日产600Bx的糖浆量:17.53500/60=1020 t/d

煮成930Bx的糖膏量:60×1020/93=658 t/d

煮糖系统蒸发水量: 1020-658=362 t/d =15.1 t/h

加上回煮部分的负荷,按蒸发负荷16.0t/h计

改造前,煮糖系统真空度为-0.079MPa,水的沸点为61℃,则煮糖温度约为66℃(沸点升高平均取△t=5℃),此时冷凝器出水温度约为50℃。

采用干式真空系统后,由图1可知,在保持真空不变的情况下,冷凝器出水温度约为60℃,假定进水温度为30~40℃,根据水比热为4.186KJ/kg·℃,蒸汽相变热按2302 KJ/kg,则进水温度为30℃时,冷却每kg蒸汽需要水量分别为:

干式: g=2302/4.186×(60-30)=18.3kg

湿式: g′=2302/4.186×(50-30)=27.5kg

进水温度为40℃时,冷却每kg蒸汽需要水量分别为:

干式: g=2302/4.186×(60-40)=27.5kg

湿式: g′=2302/4.186×(50-40)=55kg

显然,采用干式真空较湿式真空节水约30~50%。

3 技术关键

其实,在20世纪50~60年代,国内糖厂普遍采用干式真空系统,由于真空泵运行、冷凝器泄漏以及循环水冷却净化等诸多问题,于70年代在广东珠江三角洲大河边的糖厂(顺德、南海、鱼窝头等)成功研制了现在国内糖厂普遍使用的喷射冷凝器。当时各糖厂取用河水很方便,水位离地面的距离不大,大量用水亦无问题,用电增加不很多,其优点比较明显,使用效果也令人满意。但在当今,水资源不足、水(环境)意识提高且水温高的情况下,就应当重新研究这个问题。

随着科技进步,制造水平的提高,干式真空系统真空泵运行安全性能已经从根本上改善,冷凝器制造的精度也有了很大提高,现在关键问题在于,在循环水池的设计上必须贯彻“清浊分流,冷热分路”的原则,把热水冷却、浊水净化抓好抓实。

4 实际运行效果及分析

星星制糖有限公司于2003年检修期对制炼车间煮糖真空系统进行改造,其中增加两台节水型冷凝器,对一台旧冷凝器进行内部改装,增加两台水环式真空泵和喷淋降温池。经过2003/2004年度榨季、2004/2005年榨季的投入使用,其效果为:

4.1 运行效果

* 节水:未使用干式真空系统前总用水量1370m3/h,使用后用水量仅为800 m3/h,节约42%;

* 真空度:未使用干式真空系统前真空度为-0.079MPa,使用后真空度提高至-0.085MPa;

* 使用干式真空系统后入口水温30℃,排水水温37℃,比原来是降低15℃以上;

* 使用该系统后,煮糖罐时比以前缩短60分钟左右;

* 使用后,白砂糖色值比未使用之前降低10~20IU左右;

* 使用后排污几乎达到零排放。

4.2 结果分析

4.2.1通过以上数据比较及生产使用情况证明该干式真空系统改造效果良好,煮糖真空度稳定,用水量大大减少,而且维护量极少,完全满足生产需要。

4.2.2 从排水温度看,现在排水温度为37℃,与理论值55℃尚有一定差距,节水空间较大,计划在2005/2006榨季进行相关工艺调整,进一步降低水耗,达到节水、节能、减少排污的目的。

参考文献

[1] 霍汉镇. 糖厂节水和冷凝真空系统[J]. 广西蔗糖,2004,(6):30~33.

作者简介:马 步(1963-),男,广西桂平人,工程师,研究生学历,工学学士,广西农垦糖业集团星星制糖有限公司总经理,现主要从事糖业企业管理工作 ,E-mail:tianma1963@msn.com

相关热词搜索:煮糖

分享到:

收藏

收藏

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)