SUPCON JX-300X DCS在青霉素发酵生产过程中的应用

2007-09-04 12:38:59 来源:齐鲁药事 评论:0 点击:

发酵过程是制药企业和化工企业的重要生产环节,同时也是一个非常复杂的生物化学过程。随着企业生产规模的逐步扩大,对生产过程自动化各项指标的要求也愈来愈高,控制方案也向着更加复杂,更加高级的方向发展,这些都给它的自动化带来了一定的难度,传统的控制方法已经无法满足这种现代大生产的要求。

近些年,随着计算机技术和智能控制技术的飞速展,其特点是向计算机网络控制扩展,将过程控制、监督控制和管理调度进一步结合起来,达到高度集成,实现测、控、管一体化。SUPCON JX-300X DCS是浙大中控推出的基于web技术的网络化控制系统,它充分应用了最新信号处理技术、高速网络通信技术、可靠的软件平台和软件设计技术以及现场总线技术,用了高性能的微处理器和成熟的先进控制算法,全面提高了系统性能,能适应更广泛更复杂的应用要求。本文以青霉素发酵生产过程为控制对象,采用SUPCON JX-300X集散控制系统,解决了某制药厂发酵过程的控制与管理的自动化。

1工艺过程简介

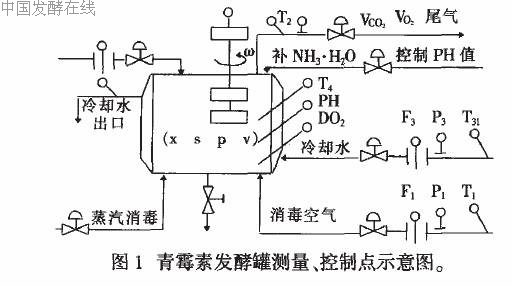

青霉素发酵过程是属于二次微生物代谢的过程,所获得的是下一级代谢的产物,即菌种在一定条件下(培养基、温度、pH、通气搅拌等)进行培养发酵,经过下一级代谢得到生成物青霉素,此环节是在发酵罐中进行的,最终是微生物分泌大量的抗生素。为了保证发酵过程正常进行,需对一些物理、化学、生理参数进行检测和控制。检测的物理参数有罐温、罐压、冷却水流量及进出口温度;化学参数有尾气中O2含量、CO2含量、罐内溶解氧、pH值等;生理参数有菌丝浓度、基液质浓度、代谢产物浓度等,由于传感器及检测元件等原因,目前生理参数还不能直接在线测量,只能采用模型进行在线推算或离线化验分析。另外发酵过程中还存在一些通过可测参数在线计算来得到的重要参数,如氧摄取率、呼吸商、生物热等。罐温、发酵液pH、发酵液中的DO2及罐压等环境参数对菌丝的生长、衰老及青霉素的合成有很大的影响,因此,控制系统主要就针对这些参数实行自动控制。图1为青霉素发酵罐测量、控制点示意图。其中:T1、P1、F1:为进入发酵罐的消毒空气温度、压力、流量;T2、P2、V CO2、V O2:尾气温度、压力、CO2含量和氧含量;T31、T32:冷却水进出口温度;P3、F3:冷却水进口压

力和流量;T4:发酵罐温度;B:发酵过程补料量;A:搅拌电流;pH:发酵液pH值;DO2:发酵液溶解氧浓度;ω:搅拌速度;

X、S、P、V:发酵液中的菌丝浓度,葡萄糖浓度,产物效价、发酵体积。

2系统组成与功能

青霉素发酵过程的控制主要包括物理参数、状态参数、补料和消沫几个部分。其中补料控制是影响青霉素发酵水平的一个关键因素,也是整个发酵过程控制的重点。青霉素发酵控制系统主要完成对所有相关点的数据采集、控制和补料控制。发酵岗位控制系统分为二部分:大罐发酵控制系统和种子罐发酵控制系统。某制药厂某发酵车间共有发酵罐12个,每个发酵罐的控制有温度控制、自动补料控制(种类共五种)、pH控制和消沫控制;中罐6个,每个中罐设有温度控制;小罐8个,每个小罐设有温度控制(产品转型用)。

2.1系统配置

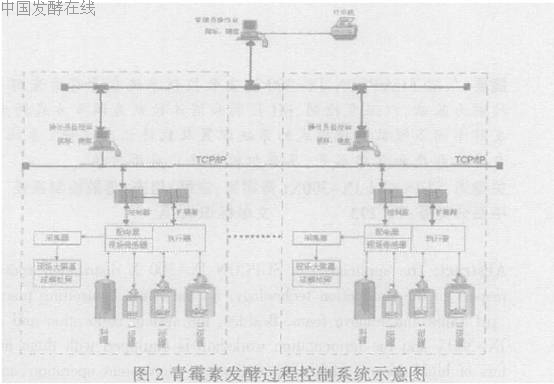

发酵过程控制采用SUPCON JX-300X DCS集散控制系统,配置一个现场控制站、二个操作员站。操作站和控制站处于同一集中控室内,二操作站是完全对等的,其中任意一台操作站均可兼作工程师站。从生产更加可靠和经济考虑,主控器、数据转发卡、重要的输入和输出点、电源、通讯网络采用1:1热备冗余,系统采用单路UPS。在该系统中,采用三层网络结构,也可只取二层结构。第一层网络是信息管理网Ethernet(用户可选)采用以太网络,用于工厂级的信息传送和管理,是实现全厂综合管理的信息通道。第二层网络是过程控制网SCnetII连接了系统的控制站、操作员站、工程师站、通信接口单元等,是传送过程控制实时信息的通道。第三层网络是控制站内部I/

O控制总线,称为SBUS控制站内部I/O控制总线。主控制卡、数据转发卡、I/O卡件都是通过SBUS进行信息交换的。SBUS总线分为两层:双重化总线SBUS-S2和SBUS-S1网络。主控制卡通过它们来管理分散于各个机笼内I/O卡件。系统框图见图2。虚线框内自成一个二级管理的控制DCS系统,监控站用于对全车间发酵罐群的集中检测与参数给定控制,并对各罐发酵参数集中显示和存储。监控站配有51厘米彩色CRT、点阵打印机和彩色喷墨打印机(PRN)。针式点阵打印机用于各种数据表格打印,彩喷用于显示彩色画面拷贝。系统中主要操作界面有:小罐工艺流程图画面、中罐工艺流程图画面、发酵罐工艺流程图画面、中、小罐温控调整画面、系统状态图画面、操作主菜单画面、系统参数总貌画面、大罐参数趋势画面、大罐补料参数趋势画面、中、小罐参数趋势画面、系统参数趋势画面。

2.2控制策略及实施方案

本系统中的控制回路大部分采用单回路PID控制,属于常规的控制方案。我们对常规控制方案的在组态方面做了若干优化,如调节器的正反作用的设置,和工艺人员协商后,采用忽略调节阀气开、气关形式的方法,调节阀的开关形式在组态软件中设置,这样,系统大大简化了调节器作用设置;对于参数关联比较大的对象,适当采取前馈解耦。限于篇幅,下面仅就典型的pH控制回路进行简要说明。发酵液中的pH值对微生物的生长及生成物合成

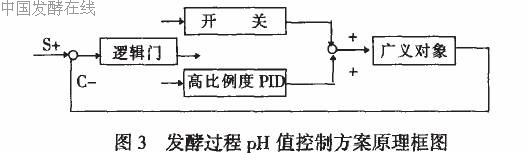

影响很大,必须进行有效控制。在发酵过程中,由于生化反应过程的特性,会使pH值逐渐降低,另外(NH4)2SO4也会作为生物质的合成氮源加入发酵液中。为了维持适宜的值,需加入碱性物质加以调整,而一般是用NH3·H2O来调节发酵液中的pH值,原因是NH·H2O也可作为生物质的氮源物质。同时,由于青霉素菌适宜于稍偏酸性的环境生长,如发酵液中出现偏碱性或中性,不宜于菌体生长和产物合成,菌体衰老也会加快,因此这种pH控制系统中应避免出现超调现象。若产生了超调,即pH值大于设定值时,一般就得靠发酵过程的生化反应机理来自然降低pH值,整个调节速度就比较缓。通常情况下避免超调的办法是采用高比例度的PID调节规律,但这样一来,遇干扰时(若补料时补入(NH4)2SO4,pH值下降),调节过程虽不出现超调现象,但过渡过程时间较长。在研究和设计该控制回路时,最好既保证系统不出现超调,又要有较快的过渡过程。因此,我们对常规PID进行了优化,设计了如图3所示的控制方案。

该方案的工作原理为:当遇干扰,罐内pH值低于设定值较大时,逻辑门的开关转向开关量控制,使系统的pH值迅速调整至接近设定值;当pH值接近设定值此时,逻辑门的开关转向高比例度的PID,使系统调节平稳,pH值缓慢接近设定值,避免系统出现超调现象。

3工程组态

SUPCON JX-300X DCS的组态包括主机设置、控制站组态、操作站组态,三者必须按顺序完成,工程组态还包括组态下载和运行维护。

(1)主机设置。它是对系统各主控制卡、操作站、工程师站在系统中的位置进行组态,也就是每个站在过程控制网络上的地址、每个控制站的运算周期、是否冗余进行组态。

(2)控制站组态。它是指对控制站硬件和控制方案的组态。在进行控制站组态时须注意以下事项:

1)首先进行I/O组态,包括数据转发卡、I/O卡件、信号点、信号点参数设置的组态;

2)在进行自定义控制方案组态时,最好先完成I/O组态、自定义变量定义,然后在SCKey组态软件中启动SCX编程语言编程(不要单独启动SCX编程语言),这样SCX编程语言能直接引用已经组态的信号点位号,减少输入和编译错误;

3)自定义控制方案程序编译通过后,必须在自定回路中登录,登录的自定义回路号要和程序中的引

用号相同;

4)各种卡件的组态地址要和硬件地址相同,在进行热电阻信号点参数设置组态时,必须指明量程范围;

(3)操作站组态。它是面向操作人员的计算机操作平台的定义,主要包括操作小组设置、标准画面组态(总貌画面、趋势曲线、控制分组、数据一览)、流程图、报表、自定义键、语音报警等6部分。操作站组态

要注意以下事项:

1)在进行操作站组态时,必须先进行操作小组设置,一个系统最多可组16个操作小组,每个操作小组可有不同的操作画面;

2)流程图组态软件、报表制作软件最好在组态软件SCKey下启动;

3)在绘制流程图时,动态对象(数值、图形)可以和非动态对象、其他动态对象重叠,当动态对象和非动态对象重叠时,动态对象要置于图形的最上层,一个动态对象不能和其他任何对象组合成组合对象,否则监控软件运行时没有动态效果,动态对象不能进行剪切、粘贴,但可以在同一张流程图上复制;

4)趋势画面中不能包含模拟输出点,如想查看模拟输出点的趋势,可用参数、控制回路位号;模拟输出点也不能操作,要想操作,必须建一个控制回路和其相连。

4结语

作者创新点:采用的SUPCON JX-300X DCS能够方便地实现一些复杂的控制方案,通过对常规控制方案在组态方面的若干优化,满足了青霉素发酵这种时变、非线性、多变量输入输出的复杂生产过程控制的要求;同时所设计的系统具有组态工作简单明了、软件功能丰富、控制效果平稳、可靠性高等特点。该系统投入运行,有利于产管理,能使生产高效、经济和平稳可靠,并能对工艺操作人员进行监督,还可以得到大量的有关发酵过程的主要参数,使我们能进一步研究和掌握更多的青霉素发酵过程的生化机理,得到最佳操作条件和补料策略,对提高生产产量,降低消耗,提高劳动生产率均有重要意义。

相关热词搜索:腺苷蛋氨酸

上一篇:发酵车间节能降耗的几点做法

下一篇:酒精、酵母发酵罐的热管技术

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)