在鲜酵母中添加乳化剂的试验

2009-11-16 15:58:58 来源:《广西轻工业》 评论:0 点击:

【摘 要】 在高活性干酵母生产中,为了避免酵母细胞在干燥和复水过程中活性的损失,必须使用乳化剂,而乳化剂的添加一般都是在乳夜中进行。通过在鲜酵母中添加乳化剂的试验,比较了两种乳化剂添加方法在乳化剂添加量、干燥速度、产品质量、保存率等方面的优缺点,得出了在鲜酵母中添加乳化剂是较佳工艺的结论。

【关键词】 高活性干酵母;乳化剂;过滤;干燥;保存率

在活性干酵母生产中,为了保护酵母细胞在干燥和复水过程中活性的损失,必须使用添加剂。活性干酵母中使用的添加剂共分为三类,即增加渗透压的添加剂、乳化剂和抗氧化剂。乳化剂也就是通常说的表面活化剂,是三类添加剂中对酵母活性保护作用最为明显的一类添加剂,也是目前应用最为广泛的添加剂之一[1]。 它的作用原理是在细胞周围形成一层保护膜,提高酵母细胞的耐渗透压能力,阻碍细胞内活性物质的流失,从而保护产品在干燥和复水过程中活性的损失。乳化剂是多元酸和醇酐酯化反应的产物,活性干酵母生产中使用最多的乳化剂是单硬酯酸山梨醇酐酯,俗称司盘—60[2]。广东丹宝利酵母有限公司全套引进丹麦APV公司的生产技术和设备,乳化剂的添加一直都是在乳液中添加。这种添加乳化剂方法的好处是乳化剂添加均匀,产品质量稳定。但也存在不少缺点,如乳化剂用量大、真空吸滤效果差、马铃薯粉耗量大、产品颗粒不均匀等。为了寻找最佳的乳化剂添加方法,优化生产工艺而进行本次试验。

1 材料与方法

1.1 试验材料与仪器

乳化剂(司盘-60):广州润华食品添加剂有限公司;马铃薯粉:黑龙江北大荒马铃薯粉有限公司;电导率测定仪:上海雷磁公司;发酵力测定仪:瑞典SJA公司;高糖乳液:广东丹宝利酵母有限公司;全自动真空吸滤机:丹麦APV公司;间歇式全自动沸腾床干燥器:丹麦APV公司;凯氏定氮仪:丹麦APV公司;可见分光光度计:上海精科公司;旋光计:上海雷磁公司

1.2 试验方法

1.2.1 乳化剂的配制[3]

按照一定的比例(10%-20%)(w/w)在热水中溶解好乳化剂,用Na2CO3溶液调节PH值至8.0-9.0,恒温(50-70℃),循环备用。

1.2.2 在乳液中添加乳化剂的流程(流程1)

乳化剂

菌种扩大培养 发酵 分离 真空吸滤 挤压造型 干燥 成品

1.2.3 在鲜酵母中添加乳化剂的流程(流程2)

乳化剂

菌种扩大培养 发酵 分离 真空吸滤 挤压造型 干燥 成品

1.3 试验的检测方法 水分的测定:根据中华人民共和国国家标准GB/T 20866-2007。发酵力的测定:根据GB/T 20866-2007测定 在30℃时,测定按一定成分配制的面团,在规定的时间内经酵母发酵产生的CO2 气体的 体积,结果用毫升数表示。活细胞率的测定:根据GB/T 20866-2007 利用活的酵母细胞因新陈代谢的不断进行,具有一定的还原能力将进入细胞的染色剂还原而不被染色的特点,计算定量高活性干酵母中的活细胞数。保存率的测定:根据GB/T 20866-2007 在一定温度下,将样品放置一定时间后,所测得的发酵力与原样品的发酵力之比的百分数为该样品的保存率。电导率的测定: 电导率仪。氮的测定:凯氏定氮法。五氧化二磷的测定:可见分光光度法。海藻糖的测定:旋光法。

2 结果与分析

2.1 乳化剂添加量的比较

乳化剂添加量(%w/w)

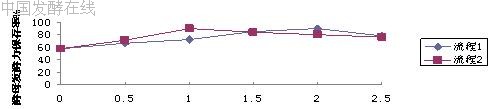

图 1 酵母发酵力保存率与乳化剂添加量关系图

酵母发酵力保存率是衡量鲜酵母经过干燥系统后活性保存程度的指标,它与乳化剂添加量有很大关系,此值越大越好。从图1中可看出,要使酵母发酵力保存率达到最高值,流程1的最佳乳化剂添加量是2.0%(W/W),而流程2的最佳乳化剂添加量是0.8%~1.0%(W/W)。流程2与流程1比较,乳化剂添加量减少了近50%,降低了物耗,节省了生产成本。按照年产量一万吨的酵母厂耗用的乳化剂来计算,每年可以节省200多万元的生产成本。在生产中,我们经常可看到从真空吸滤机排出的废液中冒出大量的白色泡沫,这些白色的泡沫里面就含有很多乳化剂,这不仅浪费了乳化剂,也污染了环境,增加了废水处理的成本。现在,这种现象已不再存在。

2.2 乳液加盐量的比较

表1 流程1和流程2乳液加盐量的对比

|

乳液加盐量(Kg/m3) 电导率ms/cm 鲜酵母水分(%)w/w

流程1 流程2 |

|

10.0 12.5 26.5 31.5

12.0 14.5 27.5 33.6

15.0 17.5 28.9 33.8

17.5 19.8 30.0 33.9

20.0 21.5 31.5 33.8

24.0 23.5 31.9 33.9 |

在乳液中添加盐水溶液可以增加酵母细胞外溶液的渗透压,提高鲜酵母的干物质含量。从表1中可看出,要达到同样的鲜酵母含水量31.5%~33.5%(w/w),流程1添加的盐量要比流程2的加盐量多,采用在鲜酵母中添加乳化剂可以节省大量的用盐量,降低了生产成本,提高了经济效益。

2.3 真空吸滤机吸滤效果的比较

表2 真空吸滤机预涂层(马铃薯粉)耗用量比较

|

马铃薯粉用量 马铃薯粉使用时间 干酵母产量 干酵母/马铃薯粉 干酵母绝干物质含量

(公斤/批) (小时) (吨) (吨/吨) (%)(W/W) |

|

流程1 200 8 6.5 32.5 31.6

流程2 200 48 36 180 33.5 |

表2是真空吸滤机吸滤效果的比较,从表2中可看出,流程1的乳液过滤效果较差,鲜酵母的含水分高,更换一次预涂层后只可使用8小时,这可能是乳化剂的粉状颗粒堵塞了预涂层的疏水孔所至;而流程2的乳液过滤效果很好,鲜酵母的含水分低,更换一次预涂层可以连续使用48小时,节省了大量的预涂层(马铃薯粉)。按照年产量一万吨的酵母厂耗用马铃薯粉来计算,每年可以节省200多万元的生产成本。

2.4 沸腾床干燥器干燥效果的比较

表3 沸腾床干燥器干燥效果的比较

|

流程 鲜酵母处理量 干燥时间 发酵力 水分 密度 成品外观 成品重量 生产能力

(Kg/批) (分钟/批) ( mlco2/h) (w/w) (g/mm3) (目测) (Kg) (Kg/h) |

|

流程1 950 48 725 4.1 0.615 颗粒不均匀 316 394.9

流程2 1334 42 755 4.0 0.625 颗粒均匀 400 571.4 |

从表3中可看出,采用流程2生产的鲜酵母干物质含量高,比较干爽,因而干燥速度快,生产能力明显提高,成品颗粒均匀,外观好看。

2.5流程1和流程2的产品理化指标对比

表4 流程1和流程2的产品理化指标对比

|

水分%(W/W ) 颗粒 发酵力 氮含量% 磷含量% 海藻糖含量% |

|

流程1 4.2 不均匀 725mlco2/h 7.25 2.86 14.35

流程2 4.1 均匀 750mlco2/h 7.15 2.75 14.45 |

表4是流程1和流程2的产品理化指标对比表,从表4中看出,流程1生产的产品颗粒不均匀,发酵力也略低于流程2生产的产品。产品的氮含量、磷含量、海藻糖含量基本相同。

2.6 产品的发酵力保存率比较

表5 产品的发酵力保存率比较

|

常温保存一年(%) 常温保存二年(%) 水分%(w/w) |

|

流程1 90.5 85.5 4.2

流程2 90.8 86.5 4.2 |

按照国家标准,产品的保存率是指在一定温度下,将样品放置一定时间后,所测得的发酵力与原样品发酵力之比的百分数为该样品的保存率[4]。本表中的数据是采用快速测定法测定的结果,即产品在47.5°C培养箱中放置一周(二周)等效于产品在常温下放置一年(二年)来测定。从表5中可看出,流程1和流程2的产品保存率是相同的。

2.7 产品的复水、活化效果比较

表6 产品的复水、活化效果比较

|

活细胞率% 15min细胞出芽率% 30min细胞出芽率% 60min细胞出芽率% |

|

流程1 94.53 17.46 18.86 19.96

流程2 95.56 17.58 18.65 20.23 |

高活性干酵母是一种以固体干物质形态存在,而不失去活性的微生物细胞产品。在使用过程中要经过复水、活化等步骤才能恢复它的生命活性,酵母乳化剂添加效果的好坏直接影响着高活性干酵母产品的复水、活化效果。从表6中可看出,流程1和流程2的乳化剂添加效果是相同的。

3 结论

通过对两种乳化剂添加方法的乳化剂使用量、马铃薯粉耗用量、干燥速度、产品质量、产品的保存率、客户使用反馈情况等数据进行比较分析,可看出在鲜酵母中添加乳化剂的工艺比较合理,不仅降低了物耗,节省了生产成本,而且提高了产品质量。但也有一点必须注意,在鲜酵母中添加乳化剂时必须保证乳化剂和鲜酵母混和均匀,才能保证产品质量,而在乳液中添加乳化剂是比较均匀的,只是添加量要大些。

参考文献

[1]肖冬光.酿酒活性干酵母的生产与应用技术[M].呼和浩特:内蒙古人民出版社,1994.

[2] 上海市食品工业公司.酵母生产技术知识[S].1983.

[3] 黄继善.食品添加剂工业手册[M].天津:天津科学技术出版社,1993.

[4]中华人民共和国国家标准GB/T 20866-2007.食品加工用酵母[R].

作者介绍:邓春明(1969-), 男,广东人,发酵工程师,从事高活性干酵母的生产、技术与开发工作。

上一篇:啤酒酵母的管理和使用

下一篇:米尔贝肟的研究进展

分享到:

收藏

收藏

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)