固态发酵技术生产蛋白饲料的研究进展

2007-11-07 09:07:57 来源:农机化研究 评论:0 点击:

1固态发酵技术简介

固态发酵(Solid State Fermentation,SSF)有着悠久的历史,早在2500年前就有中药神曲的固态发酵生产。广义上讲是指一类使用不溶性固体基质来培养微生物的工艺过程,既包括将固态悬浮在液体中的深层发酵,也包括在没有(或几乎没有)游离水的湿固体材料上培养微生物的工艺过程。多数情况下是指在没有或几乎没有自由水存在下,在有一定湿度的水不溶性固态基质中,用一种或多种微生物发酵的一个生物反应过程[1]。

1.1固态发酵技术的特点

与液态发酵(Submerged Fermentation,SmF)相比固态发酵有如下优点:一是培养基简单且来源广泛,多为便宜的天然基质或工业生产的下脚料,如稻草、糠、薯类、醋糟等;二是投资少,能耗低,技术简单;三是产物的产率较高;四是不需要废水处理,环境污染较少,后处理加工方便;五是发酵过程一般不需要严格的无菌操作;六是通气一般可由气体扩散或间歇通风完成,不需要连续通风,空气一般也不需严格的无菌空气等

。另外,由于发酵过程中存在不溶解的固体,还有水分及空气,微生物生成的热导致水分蒸发,使发酵罐内部同时具有汽、液、固三相,这就造成了浓度梯度问题,引起的传热、传质困难等都是固态发酵过程中所面临的新问题。

1.2固态发酵设备

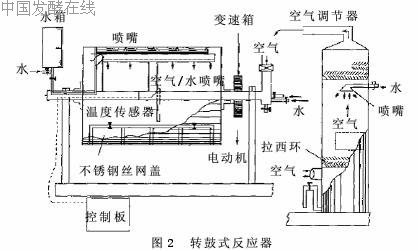

固态发酵生产的关键是固态发酵反应器的设计,古代用的固态发酵设备都是裸露在空气中的一些罐状物。随着发酵要求越来越高,不同形式的发酵罐也不断面世。B.Lonsane曾经归纳出9种不同的工业规模的固态发酵反应器:一是转鼓式;二是木盒式;三是加盖盘式;四是垂直培养盒式;五是倾斜接种盒式;六是浅盘式;七是传送带式;八是圆柱式;九是混合式。根据基质的运动情况固态发酵设备可分为两类:一是静态固态发酵反应器,包括浅盘式和塔柱式反应器;二是动态固态发酵反应器。最新发展的发酵罐有PLAFRACTORTM,这种发酵罐是一个计算机控制系统,包括所有的操作如:物料灭菌、接种、发酵条件控制,还可在发酵过程和灭菌后提取物料。在生物蛋白饲料的生产过程中通常采用转鼓式反应器。

1.3固态发酵技术的应用

(1)应用于环境控制:包括肥料的生产和利用固态废弃物生产动物饲料、对危险复合物进行生物修补和生物降解、工业废弃物的生物降毒等。

(2)应用于增值加工:如对营养丰富的农作物或农作物残余物进行生物转化,生产发酵食品、酶、颜料、抗生素、生物农药、有机酸和香味化合物。

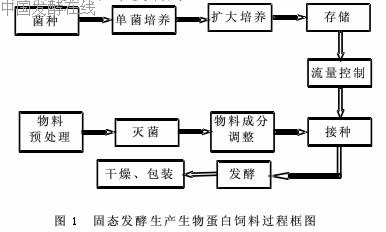

2蛋白饲料发酵过程中需控制的参数分析

固态发酵生产生物蛋白饲料的过程框图如图1所示。从图1看出,在固态发酵的过程中要经过菌种培养、物料处理、灭菌、接种、发酵等几个环节,菌种的培养是有关生物方面研究的重点,这里主要讨论物料预处理灭菌和发酵过程的参数控制的研究进展。

2.1蛋白饲料发酵的前期处理参数分析

2.1.1物料的预处理

由于固态发酵的物料一般不溶于水,为了使物料更容易被微生物利用,需要对物料进行化学或机械处理,如汽爆、浸提、粉碎、裂解、研磨等机械处理及碱化学处理。通过预处理后,物料能更好地跟菌种接触和水皮利用。

2.1.2灭菌

在工业发酵中,一般是采用特定的微生物菌种进行纯种培养,从而达到生产所需产品的目的。由于物料常都含有营养比较丰富的物质,并且整个环境中存在大量的各种微生物,因此发酵过程中

很容易受到杂菌的污染,使生物反应中的产物因杂菌的消耗而消失,造成生产能力下降、产品收率降低、质量下降,甚至会引起生产过程失败等。虽然固态发酵在早期都裸露在空气中,要求灭菌的不多,但是随着固态发酵技术的发展,发酵要求越来越高,许多发酵过程都需要对物料进行灭菌处理。

2.1.3物料成分的改变

在固态发酵的过程中,往往为了增加接触面积,物料粉碎的很细,不利于氧气、热量和水分的传递,所以还应该增加一些通风的填充料,如稻壳、玉米皮等,这样混合后增加了物料内部的空隙,有利于氧气的流通和热量的消除。

2.2固态发酵过程的控制参数分析

固态发酵过程会涉及很多不同的参数,各参数对整个发酵都有不同程度的影响。经分析,整个过程中对发酵影响较大的参数有:物料含水量、氧气浓度、发酵温度、发酵时间、pH值、搅拌速度等。

2.2.1发酵温度

发酵温度是发酵过程中影响有机生长繁殖最重要的因素之一,任何生物化学的酶的反应都是直接与温度变化有关。在固态发酵过程中,生物反应中的氧气传播和作用释放大量的热量,物料的热传导率低使这些热量难以消散,此外在发酵过程中物料的收缩和空隙的减少也使热量更难以消除。与液态发酵相比,这也是固态发酵的主要缺点之一。特别是在发酵初期,微生物生长旺盛,物料温度上升很快,有时达到2℃/h左右,如在堆积肥料的发酵中温度可以高达70℃。这些热量的消除是一个关键的问题,因为任何菌体都有自己最佳的生长温度,温度高了会影响孢子的发芽、生长、产品的形成和孢子的形成;温度低了不利于微生物的生长和其的生物化学反应。此外,在固态发酵的过程中还要注意温度梯度,传热困难使发酵体系很难维持在最佳温度,在微生物生长对数周期内,固体物料层温度可超3℃/cm。

2.2.2物料含水量和湿度

固态发酵最大特点就是无游离水。水是发酵的主要媒质,因而物料的含水量的变化必然会对微生物的生长及代谢能力产生重要影响。所以水在固态发酵中真菌的新陈代谢所必需的:一是如果物料含水量不足和溶质与气体扩散受限制,细胞的新陈代谢会减慢或者停止,因为缺少基质或者在细胞里面或周围通过浓度过高的抑制代谢物;二是如果细胞内或者细胞外的水分数量并不能保持一些酶的生长特性,其不活动性会引起细胞的新陈代谢链的不平衡;三是在另外一些方面,如果通过水的压力来引起水的传递会引起原生质膜的机械结构变化,所有通过膜的渗透性和传递性以及细胞都会受到影响。在整个发酵中有关水的参数有2个:含水量和湿度。

(1)含水量是指物料内部的含水的多少。含水量较高,导致物料多孔性降低,减少了物料内气体的体积和气体交换,难以通风、降温,增加杂菌污染的危险;含水量低时,造成物料膨胀程度低,微生物生长受抑制,后期由于微生物生长及蒸发造成物料较干,微生物难以生长,产量降低,响产品质量。一般反应初期含水量控制在30%~70%。含水通常可用离线测量的方法,比如通过测量整个反应器反应过程的质量来计算出物料的含水量。

(2)湿度是指发酵罐内部环境的空气湿度。湿

度太小,物料容易因水分蒸发而变干,影响生长;湿度太大,影响罐内氧气浓度,造成发酵环境缺氧,往往又因冷凝使物料表面变湿,影响菌体生长或污染杂菌,从而影响产品质量。

2.2.3氧气浓度和二氧化碳浓度

在发酵的过程中,氧气的供应是发酵能否成功的重要限制参数之一。随着高产菌株的广泛应用和丰富物料的应用,对氧气的要求更高。在固态发酵中,氧气的传递跟物料自身的特点和物料的含水量有关,物料的自身特点在预处理中已经得到了加工,发酵过程中最直接的影响因素是物料含水量。如果含水量高,空隙中充满水分,空气被挤出,这样就引起缺氧;相反,如果含水量低,微生物的生长也会受到阻碍。此外,往往在物料中存在氧气梯度问题,直接影响到发酵的好坏。物料发酵的过程中释放出二氧化碳,通过测量二氧化碳的含量分析反应进度,确定反应结束的时间。

2.2.4 pH值

pH值的变化与发酵的关系极为密切,对菌体的生长繁殖和产物积累的影响极大。在固态发酵的过程中,通常采用真菌,真菌对环境pH值不是很敏感,一般在3~9都能很好地生长。Lonsane et al认为只要初始的pH值调整好,发酵过程中可以不加以控制。这跟pH值用常规方法难以测量有关,通常用离线测量的方法来测量,

2.2.5发酵时间

发酵时间是确定发酵是否结束的定时点。在发酵过程中,产物的浓度是变化的,一般产物高峰生产阶段时间越长,生产率也越高,但到一定时间产物产率提高减缓,甚至下降。因此无论是获得菌体还是代谢产物,微生物发酵都有一个最佳时间阶段。如多菌种混合发酵稻草在60h时蛋白含量、在72h酶活力达到峰值。通过测量进出口的氧气和二氧化碳来分析确定发酵的具体需要的时间。

3固态发酵生产过程中参数控制方法

各种不同的发酵对控制的要求不一定相同,以下以稻草为原料生产生物蛋白饲料的过程中对发酵参数控制为例来研究对固态发酵参数控制。发酵过程采用的是转鼓式反应器,如图2所示。

3.1物料的预处理成分的改变

根据菌种的需求对物料进行处理,在潘锋等对稻草多菌种混合发酵中,稻草粉过40目筛,还要用体积分数为5%的氨水处理。在物料的调配中,稻草质量为80%,麸皮质量为20%。这样就使物料发酵过程中处于相对有利的发酵状态。

3.2物料灭菌过程参数控制

物料的灭菌采用高压蒸汽灭菌,蒸汽压力为0.3MPa,灭菌温度为121℃,灭菌时间维持30min以上。在发酵罐外的夹套通入蒸汽,保持灭菌罐内温度,从而避免罐底出现冷凝水,整个控制采用常规PID控制,根据温度的高低调整向罐内喷洒的蒸汽。当温度达到要求的温度时开始计时,为了避免物料出现温度不均匀,还要搅拌,在转鼓式反应器中,通过发酵罐的旋转来达到搅拌的目的。当灭菌时间达到要求的时间时,停止蒸汽,在夹套中通入冷却水时物料冷却。

3.3温度、含水量、湿度和氧气浓度的控制

在发酵生产生物蛋白饲料的发酵过程中,要求物料的含水量控制在50%。在整个反应器的控制系统中,关键控制参数为发酵过程中物料的温度和含水量,通过这两个参数使发酵处于最佳的生长状态和产品构成。在利用转鼓式反应器发酵生物蛋白饲料的过程中,电动机使罐体旋转,物料在转动过程中得到搅拌。罐体内部的发酵参数温度、含水量、湿度和氧气浓度是固态发酵控制的重点和难点。随着发酵的进行,物料内部温度上升,通常采用强制通风的办法来带走热量,使温度降低;温度太低时,减小空气流量,物料发酵过程中散发热量使温度上升。温度上升的同时物料的水分蒸发,使罐内的湿度下降,加大强制通风也会带走水分,所以温度上升时加大强制通风的同时还要向罐内喷洒冷凝水,这样才能保证罐内的湿度适合发酵需要。有研究表明,含水量通过利用反应器的质量和二氧化碳变化率来控制干燥空气的流量和补充水速度的多输入多输出方法得到了很好的控制。通常强制通风利用的是空气调节器里调节的饱和空气,这样也能补充水分。当然强制通风的过程也给物料补充了氧气,所以整个发酵过程的温度、含水量、湿度和氧气浓度之间都是相互联系和影响的,若是采用单一参数来控制并不能达到预期的要求,通常是把他们的控制耦合来调节。虽然有一些文章已经论述了各个针对不同发酵罐的单一参数模型,这并不能很好地完成固态发酵过程中整体的参数控制。因为发酵过程中完整内部的模型就很难建立。近年大量研究表明人工神经网络在发酵过程的非线性建模过程中已经发挥了很好的作用,特别是神经网络与模糊控制、模式识别以及遗传算法组合在一起,更能有效地监控发酵过程,这也是近年固态发酵参数控制研究的一个主要分支。

3.4发酵时间控制

发酵时间是用来确定发酵是否结束的重要参数,根据出入口的氧气和二氧化碳的含量来估计反应的进展,从而确定发酵时间。

4结论

利用固态发酵技术生产蛋白饲料的研究已经取得了很大的进展,但是由于固态发酵过程的复杂,灭菌过程和发酵过程的模型还没有取得大的突破。虽然已经有了一些控制算法应用于发酵控制,但是还存在一些缺陷。今后,应该在模型的建立和控制方法的研究上加以研究,研制出适合于商业用途的微生物生产设备。

相关热词搜索:蛋白饲料

上一篇:微生物发酵处理对豆粕抗营养因子的影响

下一篇:酵母富硒工艺优化研究

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)