提高L-谷氨酸产量的后期发酵工艺参数研究

2009-08-09 20:03:46 来源:本站原创 评论:0 点击:

摘要:以谷氨酸生产菌S9114为供试菌株,利用50m3发酵罐研究了L-谷氨酸的发酵过程,确定发酵后期产酸速率过低是影响L-谷氨酸产量的主要原因。设计实验优化发酵的工艺参数以提高L-谷氨酸后期发酵的比产酸速率,结果表明:采用溶氧控制的葡萄糖流加方式,控制发酵后期的pH,在发酵的适当时期流加一定量的生物素和KCI等措施可有效提高L-谷氨酸的后期产酸水平。在最优条件下,单罐最高产量可达148g/L,糖酸转化率为60.5%。

关键词:L-谷氨酸;生物素;流加方式

Optimization of Culture condition for the Anaphase Biosynthesis of L-Glutamic Acid by Brevibacterium tianjinese S9114

Abstract: The process of L-Glutamic Acid fermentation was investigated and the main effect factor of anaphase L-glutamic acid production were determined. Higher L-glutamic acid production was obtained when fermentation condition was optimized. The results showed that DO-control pulse fed-batch, feeding of 2μg/L biotin and 3g/L KCL Were good to L-glutamic acid. Under optimal condition, Glutamic acid production reached 148g/L and yield of glutamic acid to glucose reached 60.5%.

Keywords: L-glutamic acid; biotin; feed models

中图分类号 TQ922 文献标识码 A

L-谷氨酸是生物机体内氮代谢的基本氨基酸之一,参与脑蛋白质代谢与糖代谢,能促进氧化过程,改善中枢神经系统,还可用于治疗胃酸不足和胃酸过少症,在医药、食品及化工等行业有着广泛的应用[1]。近年来我国谷氨酸产业发展十分迅速,据行业统计,目前全国谷氨酸产量将近160万 t,居世界第一位,但生产工艺同世界先进水平相比仍有一定差距。特别由于国内近几年的盲目建设和过度竞争,谷氨酸生产的利润已相对微薄,生产水平的高低将直接关乎生产企业的生存问题[2]。国内厂家大多采用生物素缺陷型菌株 ,以玉米淀粉酶解的葡萄糖液为原料发酵生产谷氨酸 , 产酸水平一般为90-120g/L左右,糖酸转化率为59-61%左右,和生物素亚适量工艺的高产酸水平140g/L相比还有很大提高的空间[3-4]。多批次发酵实验显示,谷氨酸生产菌在发酵后期特别是28h后酶活力下降,比产酸速率较低,严重影响了谷氨酸的最终产量。本文将具体分析影响L-谷氨酸后期发酵的主要因素,考察补糖方式、pH、生物素及KCI等因素对发酵后期产酸的影响,确定提高后期产酸的最佳工艺条件。

1 材料与方法

1.1 菌种与设备 谷氨酸生产菌S9114

5m3种子罐,50m3发酵罐:鄄城菱花味精股份公司

1.2 培养基

种子培养基(g/L):葡萄糖 25,玉米浆 30,K2HPO4 1.5,MgSO4 0.5,尿素 5 pH值7.0~7.2。

发酵培养基(g/L):葡萄糖 140, 糖蜜 2.0,Na2HPO4 1.0, KCl 1.2,MgSO4 0.8,MnSO4 2mg, FeSO4 2mg,VB1 0.2mg,pH 7.0~7.2。

1.3 培养方法

一级种子培养:将斜面菌种接入装有 500mL种子培养基的5L抽滤瓶中,放在冲程为8cm的往复式摇瓶柜上培养,转速为 96r/min,温度 32℃,培养8h。

二级种子培养: 按1%的接种量接入摇瓶种子,转速为180r/min,温度为32℃,用氨水控制pH在7.0左右,培养7-9h。

发酵罐培养:按10%的接种量接入种子液,转速为140 r/min,温度控制在34-40℃之间,通气量为0.4vvm,流加液氨控制pH在7.0-7.2之间,控制发酵周期在36h内。

1.4 分析方法

1.4.1.菌浓测定:吸取样品菌液,用蒸馏水稀释一定倍数,以蒸馏水作为空白对照,采用752分光光度计于1cm光程测定OD620nm。

1.4.2.还原糖:采用3,5-二硝基水杨酸法[5]。

1.4.3. 氨基酸含量:采用生物传感器SBA-40C型测定[6]。

2.结果与讨论

2.1 L-谷氨酸发酵过程分析

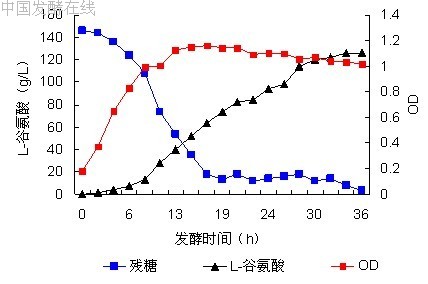

图1 L-谷氨酸发酵过程曲线

Fig.1 Time course of L-glutamic acid production

在50m3发酵罐上进行补料分批发酵,每隔2h左右进行各项参数的测定,结果如图1所示。

由图1可知,L-谷氨酸发酵大体可分为三个阶段,前8h主要为菌体生长阶段,菌体快速增殖;8-28h为产物的主要合成阶段,比产酸速率为6g/L左右;28h后菌体浓度略有下降,增酸速度放慢,比产酸速率为1-2g/L左右,但耗糖速率仍较快,造成这一阶段的糖酸转化率较低。

2.2补糖方式对L-谷氨酸后期产酸的影响

葡萄糖的流加方式对谷氨酸发酵的后期产酸有很大影响,在流加培养过程中可以根据微生物细胞的需要补充葡萄糖等营养成分并控制适宜的浓度,从而显著提高营养物及能量代谢的利用率,减少甚至消除副产物的生成和积累,有效解决营养物质耗竭和代谢副产物积累的矛盾,提高细胞培养的经济性[7]。残糖浓度维持在较低水平时菌体可在短时间内同化发酵液中的残糖而处于饥饿状态,因而要求补料系统能够迅速补入菌体消耗的糖分。根据L-谷氨酸实际发酵过程的特点,按照反馈参数和流加方式的不同,考察恒速流加、恒残糖流加、溶氧控制的脉冲流加等流加方式对L-谷氨酸发酵的影响,结果如图2、图3所示。

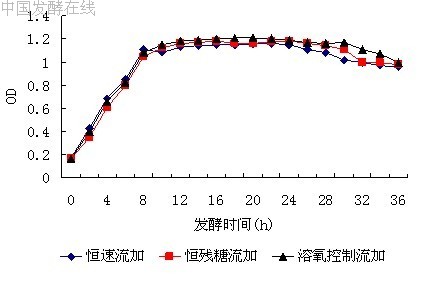

图2 补糖方式对菌体生长的影响

Fig.2 Effect of feed methods on cell growth

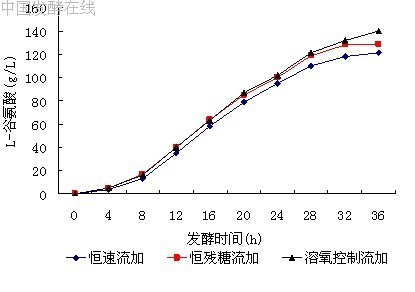

图3 补糖方式对L-谷氨酸产量的影响

Fig.3 Effect of feed methods on L-glutamic acid production

恒速流加即补料液在整个发酵过程中一直保持恒定流速不变,此种补料方式葡萄糖在发酵前期和稳定期后期相对过量,在主产酸期不足,受葡萄糖浓度的影响,发酵前期菌体生长较快,活力衰退较快,产酸水平不高。

恒残糖流加是根据上一时间间隔的耗糖量预测下一时刻的耗糖量,从而将流速调至合适值,保持糖浓度的恒定。但由于在线测量的不易实现,葡萄糖浓度需离线测量,只能预测补糖,补入的糖量可能不合适,菌体生长和产酸并不能像预测一样稳定,整个发酵过程菌体生长较慢,但产酸高于恒速补料。

溶氧控制的脉冲流加,根据溶氧值随时控制流加速率,DO上升表明糖量不足,应增加补料速率,使溶氧值保持在合适范围内。此方式补糖迅速,过程参数控制较好,且脉冲补料是一种振荡补料方式,可引起菌体共谐,基质内营养物质更易为菌体充分利用。在此方式下菌体生长和产酸均取得了良好的效果,发酵36h,菌体OD值最高为1.21,产酸可达140.2g/L。

2.3 pH对L-谷氨酸后期产酸的影响

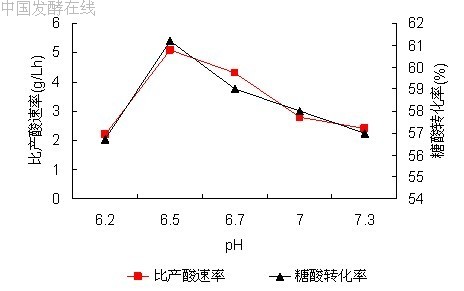

pH是微生物生长和产物合成中非常重要的状态参数,是代谢活动的综合指标,在发酵过程中应及时监控,使它处于生产的最佳状态[5]。谷氨酸发酵过程中维持一般pH在7.0-7.2,但后期比产酸速率较低,在28h后调整不同的pH,在50m3罐上补料分批发酵,通过检测28h至发酵结束这段时间内L-谷氨酸比产酸速率及糖酸转化率的变化考察pH对L-谷氨酸后期产酸的影响,结果如图4所示。

pH对许多酶的催化过程和许多细胞之间的特性传递过程有很大的影响,pH值的变化能改变体系的酶环境和营养物质的代谢流,使得诱导物和生长因子在活性和非活性之间变化。由图4可知,当pH为6.0时,谷氨酸的比产酸速率不足,糖酸转化率仅为56.7%;当pH为6.5时,比产酸速率高达5.1g/Lh,糖酸转化率亦为61.2%;当pH高于6.5时,比产酸速率及糖酸转化率下降明显,故在发酵28h后维持pH在6.5左右。

图4 pH 对L-谷氨酸发酵后期产酸的影响

Fig.4 Effect of pH on L-glutamic acid fermentation

2.4补加生物素对L-谷氨酸后期产酸的影响

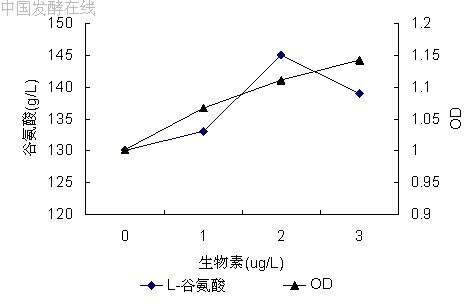

根据笔者多罐批次的发酵实验发现菌体产酸活力在28h后衰退较快,比产酸速率低于5g/L,由于生物素对谷氨酸产量影响较大,设计实验研究发酵24h后补加生物素对谷氨酸产量的影响,结果如图5所示。

由图5可知,发酵中后期补加生物素对后期产酸有一定的影响,当补加量为1μg/L时对提高产酸影响不大;但补加量提高到2μg/L时效果明显,发酵28h后仍可保持5g/L的产酸速率,34h时产酸可达145g/L,同不补加生物素的对照组相比菌体浓度较高,发酵结束时OD值为1.110;补加量为3μg/L时产酸水平虽然不低,但整体糖酸转化率不高。

图5 发酵后期补加生物素量对L-谷氨酸发酵的影响

Fig.5 Effect of biotin on L-glutamic acid fermentation

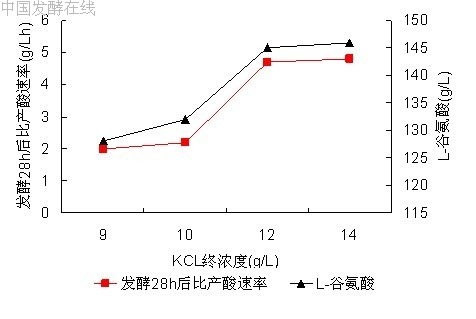

2.5 KCL对L-谷氨酸后期产酸的影响

钾不参与细胞结构组成,却是许多酶的激活剂。谷氨酸发酵产物合成比菌体生长对钾盐的需要量高。初始发酵培养基添加过多的KCL会抑制菌体生长,过少不利于菌体产酸,本实验将初始发酵培养基的浓度调整为9g/L,葡萄糖浓度降为10g/L时随葡萄糖流加一定浓度的KCL,使KCL的总浓度分别达到9、10、12、14g/L,考察对L-谷氨酸后期产酸的影响,结果如图6所示。

图6 KCL对L-谷氨酸发酵的影响

Fig.6 Effect of KCL on L-glutamic acid fermentation

由图6可知,随着KCL浓度的提高,发酵28h后的平均比产酸速率和发酵结束时L-谷氨酸的终产量都逐渐提高,当KCL的总浓度达到12 g/L时,比产酸速率可达4.5g/L,L-谷氨酸的终产量可达145.2g/L;当进一步提高KCL浓度时,增酸效果不明显。

根据以上实验结果在50m3发酵罐上进行三批补料分批发酵,结果如表1所示。

表1 三批补料分批发酵实验结果

|

批次 |

L-谷氨酸(g/L) |

放罐体积(m3) |

糖酸转化率(%) |

发酵周期(h) |

|

1 |

144 |

35.6 |

61.9 |

34 |

|

2 |

140 |

36.1 |

61.3 |

35.5 |

|

3 |

148 |

36.4 |

60.5 |

36 |

由表1可知,三批发酵试验L-谷氨酸的产量均稳定在140g/L以上,最高产量可达148g/L,较条件优化前有很大提高,糖酸转化率在60%以上,发酵周期最短可控制在34h。

3 结论

本文分析了L-谷氨酸的发酵过程,发现L-谷氨酸发酵大体可分为三个阶段,28h后为发酵的后期阶段,在此阶段菌体发酵活力不高、比产酸速率过低,影响了L-谷氨酸整体产量。设计实验改变了发酵工艺参数研究影响L-谷氨酸后期产酸的主要因素。首先,研究了葡萄糖流加方式对L-谷氨酸后期产酸的影响,发现溶氧控制的葡萄糖流加方式在发酵后期仍可保持较高的产酸速率,在未优化其他参数的情况下最高产酸可达140.2g/L ;其次,研究了pH对L-谷氨酸后期发酵的影响,发现在发酵后期适当降低L-谷氨酸发酵的pH可以有效提高L-谷氨酸的比生成速率;再次,研究了补加生物素对L-谷氨酸后期发酵的影响,结果表明在发酵24h后补加总量为2μg/L的生物素后期产酸效果最好,主要是因为生物素是葡萄糖氧化磷酸化和三羧酸循环途径中的重要辅酶,后期适量补加可强化L-谷氨酸的合成;最后研究了流加KCL对L-谷氨酸后期发酵的影响,结果表明KCL在发酵培养基中的初始浓度为9g/L,葡萄糖浓度降为10g/L时随糖流加总量为2g/L的KCL可有效提高L-谷氨酸的后期产酸。在最优条件下连续进行三批补料分批发酵,L-谷氨酸的产量均在140g/L以上,最高产酸可达148g/L,糖酸转化率为60.5%。

参考文献

[1]邓毛程,梁世中. 二次接种叠加生物素的谷氨酸发酵工艺研究[J]. 食品与发酵工业, 2007,(7): 1-5.

[2]冯容保. 发酵谷氨酸生产新工艺对比[J]. 发酵科技通讯, 2003,(1):15-16.

[3]于信令, 于军. 氨基酸发酵工程的新进展[J].发酵科技通讯, 2007,(2):41-42.

[4]邓毛程,梁世中. 高初糖谷氨酸发酵中接种量与生物素量的研究[J]. 河南工业大学学报, 2007,(10):46-49.

[5]张龙翔. 生物化学实验技术[M]. 北京:高等教育出版社,1989.27-29.

[6]鄢贵龙, 段作营, 毛忠贵. 稀土元素对谷氨酸发酵的影响[J]. 工业微生物, 2005, (2): 34-36.

[7]冯志彬, 徐庆阳, 陈宁. 高葡萄糖浓度下L-苏氨酸发酵研究.云南农业大学学报, 2007, (3A): 66-69.

上一篇:2009-10-17色氨酸产业发展论坛

下一篇:氨基酸的生产方法

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)