RBD反应器生产细菌纤维素的研究

2007-09-08 14:10:42 来源:食品与发酵工业 评论:0 点击:

细菌纤维素是由细菌高效合成的纤维素,与天然纤维素的结构非常接近,都是由葡萄糖以β-1,4-糖苷键连而成的高分子化合物[1]。但因为它是以纤维束的形式相互聚合的,所以比起植物纤维素的三维立体结构,具有纯度高、结晶度高、重合度高、生物适应性强等优越性能,被广泛地应用于食品、造纸、医药等多个领域,作为一种新型的生物材料它具有广泛的商业应用前景[2]。目前国内利用微生物合成细菌纤维素的研究多数采用静态发酵,但静态发酵时浅盘堆积占用空间大,且容易感染杂菌,在发酵过程中无法调节溶解氧和pH值,发酵周期长,难以形成规模化生产[3, 4]。因此,根据菌株的繁殖及产物合成特性,结合传统动态反应器与静态培养方式的优点,设计出了一种适合于该菌株生产特点的高供氧量、低剪切力的生物转盘反应器(RBD)。本研究对自行设计的RBD反应器发酵生产细菌纤维素的工艺进行了优化,为使用RBD反应器规模化生产细菌纤维素提供了理论依据。

1 材料与方法

1·1 菌 种

木醋杆菌QAX993,本实验室选育。

1·2 培养基

斜面培养基:蔗糖5%,牛肉膏1·5%,Na2HPO40·44%,柠檬酸0·08%,琼脂1·8%,乙醇1·0%,pH 6·0。121℃灭菌20 min。种子培养基:同斜面培养基,但不加琼脂。发酵培养基:蔗糖3%,酵母膏1·5%,Na2HPO40·44%,柠檬酸0·08%,乙醇1·0%, pH6·0。121℃灭菌20 min。

1·3 RBD反应器

自制(已申报专利),有效容积1L,转速5~15r/ min。

1·4 培养方法

种子培养:从斜面菌种挑取一片约0·5 cm2的菌接到种子培养基中,250 mL三角瓶装液25 mL30℃、150 r/min条件下回转式摇瓶培养24 h。RBD反应器发酵培养:以10%的接种量接种到装有发酵培养基的RBD反应器中,30℃恒温培养6d。

1·5 分析方法

pH值测定,采用pHS-3B型精密pH计测定。残糖的测定,采用3,5-二硝基水杨酸(DNS)比色法测定[5]。纤维素膜干重,取出菌膜,用蒸馏水冲洗后,用1%的NaOH溶液,80℃浸泡30 min,以除去菌体蛋白和残余的培养基,再用蒸馏水反复冲洗,直至膜为中性。105℃干燥至恒重,进行称量。纤维素的产量表示为:g纤维素/L培养基。

2 结果与分析

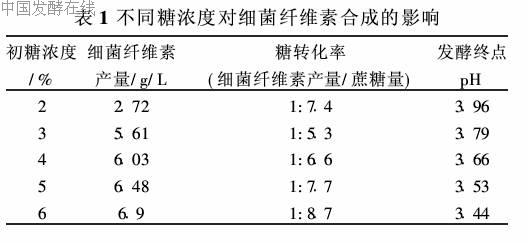

2·1 不同糖浓度对细菌纤维素合成的影响

基本培养基中分别加入2%、3%、4%、5%、6%的蔗糖,按1·4的培养方法使用RBD反应器30℃培养6 d,测定发酵液终点pH和细菌纤维素的干重(gL ),计算糖转化率(%)。结果如表1。

从表1中可以看出,随着发酵液初糖浓度的增大,发酵液终点的pH值呈降低趋势,细菌纤维素的产量提高缓慢。这是由于随着初糖浓度的升高,一部分由蔗糖水解而成的葡萄糖转化为了葡萄糖酸并且由于发酵液pH值的降低对细菌纤维素的合成产生了一定的抑制。而当发酵液中初糖浓度较低时,菌体的繁殖以及细菌纤维素的合成都会由于基质的不足受到很大

的影响。

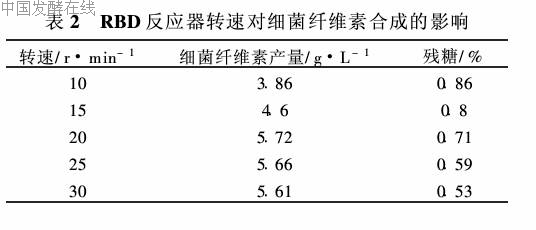

2·2 RBD反应器转速对细菌纤维素合成的影响木醋杆菌为好氧性微生物,搅拌或振荡培养有利于木醋杆菌菌体的生长,但由于动态培养所产生的剪切力致使生产性菌株的产膜能力受到影响,从而使纤维素产量减少[6]。RBD反应器转速与细菌纤维素产量及发酵液残糖浓度的关系见表2。

由表2可以看出,当RBD反应器转速为20r/min时细菌纤维素的产量最高。原因是当反应器转速较低时,设备对发酵液的供氧不足,不能满足菌体的生长需要,因此导致细菌纤维素的产量偏低。而当反应器转速较高时,设备对发酵液的供氧充足,菌体繁殖迅速、耗糖速度较快。但由于较高的转速产生的剪切力较大,使生产性菌株的产膜能力受到影响,从而减少了细菌纤维素的产量。

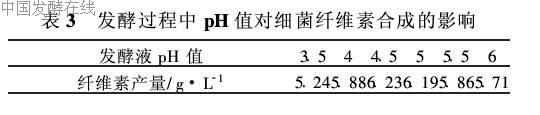

2·3 发酵过程中pH值对细菌纤维素合成的影响

按1·4的培养方法使用RBD反应器30℃培养6天,反应器转速为20 r/min,培养过程中通过流加氨水控制发酵液pH值恒定在不同值,测定细菌纤维素的产量,结果如表3。

从表3可看出,pH值对纤维素产量有一定的影响。在使用RBD反应器培养过程中,控制发酵液的pH值为4·5时细菌纤维素的产量最高。这与资料中所提到的合成细菌纤维素的最适pH值为4·5~5·5基本相符[7]。在传统的静态发酵过程中,由于产生的细菌纤维素膜会覆盖在发酵液的表面,在发酵过程中无法对发酵液的pH值进行调节,因此只能调节其初始pH值。但随着发酵过程中葡萄糖酸的产生,发酵液pH值会逐渐降低,抑制细菌纤维素的进一步生成。而RBD反应器由于可以在发酵过程中发酵液的pH值进行调控,使得细菌纤维素的合成可以在最适pH值范围内进行,有利于产量的提高。

2·4 补料对细菌纤维素合成的影响

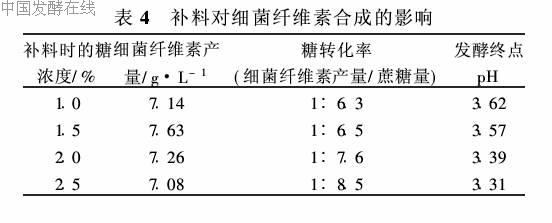

根据前面的研究发现,当发酵液中的初糖浓度为3%时糖的转化率最高,但细菌纤维素的产量并不是很高,这是由于在发酵的后期基质中的糖浓度已经很低,限制了细菌纤维素的进一步生成。因此在初糖浓度为3%的情况下,按1·4的培养方法对其进行了补料的研究,结果如表4

从表4中可见,当发酵液中的糖浓度下降到1·5%时对其补料并使糖浓度维持在该范围,这时细菌纤维素的产量最高、糖的转化率也较高。因此可确定发酵液的限制糖浓度在1·5%左右。当初糖浓度过高时,会有较多的糖转化为葡萄糖酸,使发酵液的pH过低,从开始便影响了细菌纤维素的生成。而采用较低的初糖浓度再进行后期补料的培养方式则避免了葡萄糖酸的大量产生,从而提高了细菌纤维素的产量及糖的转化率。而由表4可见,当补料所维持的糖浓度较高时,同样会产生大量的葡萄糖酸使细菌纤维素的产量及糖的转化率降低。

3 结 论

使用RBD反应器生产细菌纤维素,通过实验对其工艺参数进行了优化,在6d的发酵周期内进行补料培养的细菌纤维素的产量可达到7·63g/L,较该实验菌株在静态培养方式下的细菌纤维素产量提高了4·25g/L[8]。因此该反应器在细菌纤维素的工业化生产上具有一定的优势。

相关热词搜索:纤维素

上一篇:黑曲霉发酵生产壳聚糖工艺研究

下一篇:大孔树脂分离纯化糖厂混合汁浮渣多酚的初步研究

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)