生物发酵装置的节能

2007-10-13 14:13:36 来源:医药工程设计杂志 评论:0 点击:

随着人们生活水平的提高,生物发酵工程的生产品种和规模得到了飞速发展,抗生素、保健品、饲料添加剂、农用生物制品广泛采用了生物发酵技术,单台发酵罐的体积已达到300~400米3。但是生物发酵是一个高能耗的生产装置,发酵供氧需通过搅拌和通入无菌空气来达到,培养基消毒加热需使用大量蒸汽,发酵过程中产生的热量需通过低温水和循环水带走,据统计我国目前发酵装置中,动力费用约占发酵液成本的25~40%,随着能源价格的上涨,动力费用占据发酵液成本中的比例还将上升,由此可知,生物发酵装置中的节能,对于大型和价格较低大宗产品的发酵装置有着特别重要的意义。

1 概述

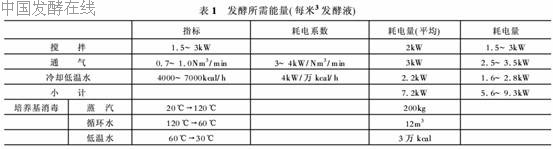

生物发酵装置的能源消耗主要由如下几个方面组成:

1.1 搅拌

发酵装置一般采用标准式发酵罐,发酵罐中的搅拌装置的功能为供应微生物生长所需的氧,和强化整个罐体内的传质和传热效果,据统计抗生素发酵罐的搅拌功率一般为每米3发酵液所需的电机功率为1.5~3kW。

1.2 通气

为了满足微生物生长氧的需求,需要通入无菌压缩空气,抗生素发酵罐通气量一般为每分钟每米3发酵液为0.7~1.0标米3压缩空气,考虑到无菌压缩空气制备,每标米3所需要的动力为3~4kW,即每米3每小时发酵液通入的无菌压缩空气所需的电功率为2.5~3.5kWh。

1.3 冷却

生物发酵过程微生物产生的热量,一般每米3抗生素发酵液每小时为4000~7000大卡。制备每万大卡冷量约需电耗4kWh,故每米3每小时发酵液冷却需要电功率为1.6~2.8kWh。

1.4 培养基消毒

培养基消毒一般将从室温升温至120~130℃,经维持灭菌后用循环水冷却至50~60℃,然后用低温水冷却至30℃左右发酵温度。据此可知每米3发酵液消毒加热需蒸汽200kg,冷却所需循环水10米3和低温水3万大卡。

由表中数据可知,每米3抗生素发酵液正常发酵耗电量为5.6~9.3kW,耗电量的顺序为压缩空气制备、发酵液冷却和搅拌。

2 通气和搅拌

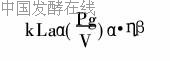

通气和搅拌的主要任务为提供微生物发酵足够溶氧,采用性能良好的搅拌叶轮可使空气气泡充分破碎,提高气液两相的传质面积和整个罐体的宏观混和,减少罐内的传质死区。一般随着供气量的增加和搅拌功率的增加,发酵罐的供氧速率kLa也随之提高。

式中Pg/V为单位体积发酵液的搅拌耗能;η为空气在罐内上升线速度;αβ为指数。

根据实验测定α的数值要大于β,也就是说适当降低通气量和增加搅拌功率,可以获得同样的供氧速率。然后无菌空气的制备的耗电量要大于发酵搅拌所需的功率、空压站的投资要大于搅拌所需的投资、而且空气量的增大,降低了发酵罐装料系数,增加了发酵过程的尾气夹带,也增加无菌空气过滤系统的费用。因而生物发酵的节能可从适当增加电机功率和相应降低通气量来获得较好的效果。对于一个特定的发酵罐和发酵品种,由于微生物在发酵前期、中期和后期需氧量的不同,往往前期和后期一般需氧量较少,因而相对溶氧浓度偏高,浪费了能量消耗。可采用双速电机予以调整,更推荐适当降低空气的通入量,方便地达到节约能量的目的,国内红霉素生产厂采用了调节空气措施,可节约空气量的40%以上,从而降低了生产成本。

3 无菌压缩空气的制备

压缩空气的无菌制备工艺,对于发酵系统防止染菌有着密切联系。但是净化系统的阻力降对发酵装置的能耗有着密切的关系,无菌压缩空气空压机一般排气压力在0.2MPa左右,如果净化系统每增加0.01MPa阻力降,就相当增加空压机能耗的4%以上。这对大型空压机而言是一个非常大的电耗数,如650米3/分空压机,电机容量2600kW,如果出口压力提高0.01MPa,其电机耗能增加2600×4%=104kW,每年将增加7920小时×104kW=80万kWh。因而无菌压缩空气制备系统的冷却器、加热器、过滤器、管路及其阀门均要精心设计,以便系统的阻力降尽可能降低。室外管道、冷却器和加热器的阻力降减少和过滤器、管路和阀门的选型同基建

投资增加有着一定联系,因而需要予以综合平衡。

4 发酵液的冷却

微生物发酵温度一般在30℃左右,过高和过低的温度将影响微生物的新陈代谢。工业上一般夏天采用低温水予以冷却,冬天采用循环水冷却。由于低温水制备的冷却过程采用循环水,当冬天来到,循环水水温低于某一特点数值时,停止低温水制备时,可利用冷冻站用的循环水来供应发酵装置,供应发酵装置的低温水和循环水管路在冷冻站切换,利用同一根管路夏天供应低温水,冬天供应循环水,节约了厂区室外管道和车间管路的投资。由于低温水制备的电耗和循环水制备的电耗相差数倍,其成本也往往相差10倍左右,因而如何增加一年之中循环水冷却使用的时间是发酵装置节能另一课题。低温水和循环水切换的水温取决于发酵液的发热量,传热面积、传热系数和当地的气象条件。提高发酵搅拌效率和合理组织传热形式和冷却介质的流速有利罐内传热系数提高,也可适当增加罐内的传热面积,以有利于增加发酵罐一年中采用循环水使用天数,节约年耗电量,但是采取增加传热面积和强化传热系数的措施往往带来一次基建投资费用的增加,因而需要反复计算,得到最优设计。对于大型发酵罐,一般采用罐外和罐内组合的冷却系统,在春秋两季可采用循环水和低温水组合的冷却系统,如何解决好自动控制的方案,以使春秋两季最大程度利用循环水进行冷却,节约发酵装置能耗。

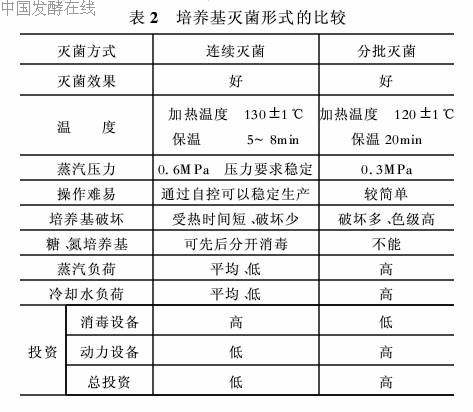

5 培养基的灭菌

培养基的灭菌消毒目前采用连续灭菌和分批灭菌两种工艺,某些生产厂认为分批灭菌比连续灭菌工艺安全可靠,因而在100米3以上发酵罐的培养基灭菌也不采用连续灭菌工艺。我们认为这要对连续消毒的工艺、装备和仪表进行精心的设计和管理,以上的耽心是多余的,连续灭菌消毒工艺对培养基有效成份破坏少,动力的高峰负荷大幅度降低。因而节约了基建投资和改善了日常运行的平稳性。从设计角度推荐50米3以上发酵罐的培养基消毒采用连续灭菌工艺,中小型发酵罐则可采用分批灭菌工艺(即俗称实消工艺)。

总上所述,生物发酵是一个能耗较高生产工序,随着我国大规模经济发展,水资源的日趋紧张,电力、煤炭、石油等燃料价格不断上升,这对生物发酵装置的成本增加带来了很大威胁。从总体情况来看,我国生物发酵装置的节能尚未得到足够重视,特别是个别地区凭借着天然地理的优势,依靠政府的扶植,采用深井水作为发酵的冷却介质,采用廉价的煤和电力不对能耗进行控制,这是不可取的。从技术和经济的综合考虑,有必要把生物发酵装置节能放在企业管理的重要位置,这样才能使企业在市场竞争中获胜,有利于企业的长期发展。

相关热词搜索:发酵装置

上一篇:对发酵罐搅拌功率(通气准数)的测算

下一篇:发酵罐规模与料液混和时间

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)