生物丁醇的技术开发进展

2010-11-16 09:14:00 来源:国际能源网 评论:0 点击:

美国农业研究服务中心(ARS)的研究人员开发了生产纤维素生物丁醇的一体化方法,生产生物丁醇使之与乙醇相比,使其作为汽油的替代品更具竞争性。由Nasib Qureshi领衔的研究团队于2003年开始投资从小麦秸杆生产纤维素生物丁醇。其初期基于发酵的工艺涉及采用4个连续的步骤,为预处理、酶法水解、采用Clostridium细菌的发酵和回收途径。Nasib Qureshi及其同事然后将4个步骤中的三个组合在一起,成为一个同时进行的糖化、发酵和回收(SSFR)工艺过程。在生物反应器经预处理小麦秸杆的稀酸中,同时采用三种商业化酶组合在一起进行糖化作用,并采用C. beijerinckii P260的培养菌进行发酵,C. beijerinckii P260细菌可产生丙酮、生物丁醇和乙醇的组合物(ASE)。这里不存在用于稀酸预处理过的原料典型情况所需昂贵的脱酸步骤(加过量石灰),因此可带来大量的成本节约。第4步骤的气体气提程序用于去除生产出的丙酮、生物丁醇和乙醇。气体气提也可解决因丁醇集聚在发酵有机物C. beijerinckii上的毒化效应而引起的产品生成抑制问题。在初期试运行中,该方法比传统的基于葡萄糖的发酵可提高生物丁醇生产率2倍,但是发酵的速度超过水解的速度。研究人员在工艺过程中加入小批量的辅加糖,称之为“批量加入饲料”,这样就可大大提高生物丁醇的生产量。在为期22天的“批量加入”操作期间,C. beijerinckii P260的培养菌将近430g的糖(葡萄糖、木糖、阿糖、半乳糖和甘露糖)转化成总计为192g的丙酮、生物丁醇和乙醇。如果将来进行放大,该工艺过程可望从1吨小麦秸杆产生总计307kg即99加仑的丙酮、生物丁醇和乙醇。根据美国国家可再生能源实验室Richard Bain at的测算,现在从生物化学工艺过程预期的纤维素乙醇产率为每吨生物质约90加仑。干磨厂谷物乙醇产率约为每吨谷物约102加仑。C. beijerinckii P260菌种可产生特定比例的丙酮、生物丁醇和乙醇组合物(ASE)化学品(比例约为3:16:1),但是正在进行中的努力将开发遗传改性的细菌,它将只生产生物丁醇。SSFR工艺过程可大大减少丁醇的生产成本,并使从木质纤维素原料商业化生产丁醇更具经济性。Nasib Qureshi及其同事也在研究在该工艺过程中使用其他的纤维素原料。

至今的丁醇生产商都使用Clostridium acetobutylicum细菌以各种含糖原料来生产丙酮、丁醇和乙醇。位于美国科罗拉多州Englewood的Gevo公司与Richard Branson和Vinod Khosla公司联合组建了Sun Microsystems公司,致力于采用E coli细菌解决生产丁醇的成本竞争性问题。

美国俄亥俄州大学的工程技术人员于2009年8月24日宣布,发现了生产生物燃料丁醇的改进工艺,可使生物丁醇产率翻番,该工艺改进了在细菌发酵罐中生产丁醇的方法。通常,藉助细菌仅能生产一定数量的丁醇,在发酵罐中每1升水可生产15克这种化学品,因罐内环境对细菌继续发酵而言已呈毒性而受到抑制。该大学工程技术人员开发了一种细菌Clostridium的突变菌株,应用于含有聚酯纤维束的生物反应器中。在该环境中,突变性细菌可生产高达30克丁醇/升。这一研究成果已在2009年8月美国化学学会年会上发布。据称,采用专利的纤维束床生物反应器最终可节约成本。

当今,丁醇的回收和提纯步骤占总生产成本约40%,研究人员开发了可在较高浓度下生产丁醇,为此可望降低回收和提纯成本,使生产更为经济。现在,1加仑丁醇成本约为3.00美元,稍高于现在1加仑的汽油价格。研究人员已就突变性细菌和生物丁醇生产技术申请了专利。这项研究得到俄亥俄州开发部的资助。

另外,由洛杉矶的加利福尼亚大学科学家通过开发替代E. coli的衍生物Gevo菌种可以仅生产异丁醇。这种细菌可吃食谷物、甘蔗或纤维素植物废弃物。采用该种细菌的工艺过程已在科罗拉多州建设2万加仑/年较小的中型装置。下一步将与乙醇装置设计商IMC公司在密苏里州St. Joseph的IMC公司生物燃料研究中心建设较大规模的装置。Gevo菌种的运作模式可将现有的乙醇装置改造成为丁醇装置,据估算,投资为25~30美分/加仑。据称,研发工作将在今后5年内取得成功。丁醇可望改变生物燃料市场。

从异丁醇脱水可生产异丁烯,异丁烯然后可转化为异辛烷,异辛烷可用于汽油、柴油和喷气燃料。据称,据此美国中西部现生产乙醇的生物炼油厂可望一下子生产出汽油。

Syntec生物燃料公司于2008年11月21日宣布了从生物质优化生产生物丁醇和生物丙醇的催化剂和工艺开发的研究计划。这项为期3年的研发计划将与该公司现有的催化剂开发工作同步进行。该项目战略投资约为250万美元。Syntec生物燃料公司B2A(“生物质制取醇类”)热法-化学法技术可生产乙醇、甲醇、正丁醇和正丙醇。Syntec公司可使产品产率达到110加仑/吨生物质,该公司目标是达113加仑/吨生物质。

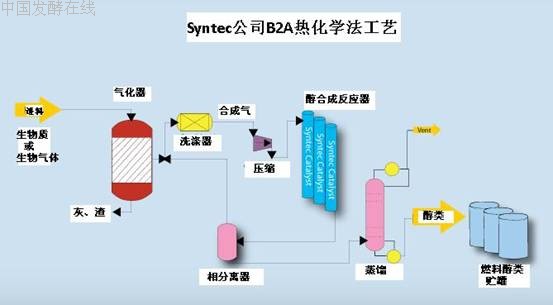

Syntec生物燃料公司(Syntec Biofuel Inc.)于2010年1月8日宣布,与美国北达科塔州大学能源和环境研究中心(EERC)将进行合作开发,使宽范围生物质和废弃物转化生产生物丁醇。该核心工艺将采用Syntec生物燃料公司高性能催化剂技术,并组合采用由能源和环境研究中心(EERC)专利的改质工艺。图1示明Syntec公司B2A热化学法工艺。北达科塔州大学的能源和环境研究中心(EERC)是生物质气化和液化领域的领先者,与Syntec生物燃料公司合作,开发热化学工艺过程,将利用非食用材料生产生物丁醇。Syntec生物燃料公司B2A (‘biomass to alcohol’(生物质制醇))热化学技术,起初由不列颠哥伦比亚大学开发,可将废弃生物质如软硬木质、有机废弃物、农业废弃物或换季牧草气化生成合成气,合成气再经洗涤后进入含有Syntec催化剂的固定床反应器,生成乙醇、甲醇、正丁醇和正丙醇。Syntec生物燃料公司是该领域拥有最高产率的催化剂产商之一。

图1. Syntec公司B2A热化学法工艺

美国SRI咨询公司2009年3月9日发布有关二种新的生物丁醇生产工艺的技术经济评价报告认为,按能量基准(美元/BTU)计,生物丁醇的成本与乙醇相当或稍好一些。评价的第一种工艺过程为伊利诺斯大学开发的丙酮-丁醇-乙醇(ABE)发酵工艺。第二种工艺过程基于采用耐溶剂的微生物,用基于转化干磨谷物专有的回收工艺,来生产异丁醇(2-甲基-1-丙醇)。两种过程均处于验证阶段。由于生物丁醇有较高的能量密度,尽管投资成本较高,但生物丁醇按能量基准(美元/BTU)的相对成本等于或稍优于乙醇2.28美元/加仑。

另外,美国俄勒冈州Diesel Brewing公司于2009年4月21日宣布,采用热化学法工艺,从生物质和乳牛场粪便制取纤维素生物丁醇。Diesel Brewing公司的工艺将使木质废弃物、农业残余物和乳牛场粪便进行气化生成合成气,合成气经清洗后用作催化反应器的进料,经净化系统后可得到含有丁醇、乙醇和甲醇的醇类。太平洋BioPower公司与Diesel Brewing公司共同进行设计工程和技术服务,其生产纤维素生物丁醇的相关技术和工艺已获专利保护。通过改变转化化学,也可生产大量所需求的能源产品,包括生物柴油和二甲醚用作可再生燃料,或含水合成氨用于生产化肥。目前该公司致力于生产生物丁醇。美国俄勒冈州每年产生超过2000万吨可再生生物质以及260万吨乳牛场粪便。

截至2009年2月的统计,已有超过100家公司涉足开发各种类型的第二代生物燃料,如生物丁醇,包括微藻基原料、从糖类和淀粉生产烃类,以及从木质纤维素原料生产各种分子。这些公司中有超过10%计划生产生物丁醇。

英国能源公司BP与科学的解决方案公司杜邦于2009年11月27日宣布,双方组建金士顿(Kingston)研究团队,重点主攻先进生物燃料技术的商业化。金士顿研究团队总经理吕克范登赫默尔(Luc Van Den Hemel)表示,生物丁醇是一种像生物乙醇一样可从所有作物生产的生物燃料,并可以较高含量与汽油相调合,这意味着我们将可更迅速地推出这类生物燃料。今后,将有可能将乙醇炼油厂转换用于生产生物丁醇,使这个行业为满足世界的能源需求作出更大贡献。投资为2500万英镑(2750万欧元)专门建设的开发和示范设施位于BP公司在英国赫尔(Hull)附近的Saltend生产基地。BP公司在赫尔的生产基地也是Vivergo燃料公司(BP公司、英国糖业公司和杜邦公司的合资企业)所在地。 Vivergo燃料公司正在建造一座世界规模级的生物乙醇工厂,并将在2010年开始生产乙醇,为满足英国生物燃料的需求将发挥重要作用。自2006年以来,BP公司已宣布,投资超过15亿美元(10亿欧元)用于生物燃料的研究、开发和运营。这包括与其他公司合作开发生产先进生物燃料所要求的技术、原料和工艺。金士顿研究团队正在建设从可再生原料生产生物丁醇的技术放大设施。该技术方案然后将提供给ButamaxT先进生物燃料公司,ButamaxT先进生物燃料公司也是BP-杜邦的合资公司,总部设在美国,其已将生物丁醇推向商业化并推向市场。

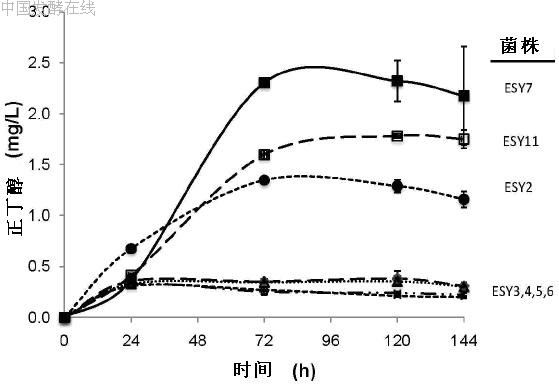

Joint生物能源研究院(Joint BioEnergy Institute,JBEI)研究人员于2010年1月宣布,使通用的工业酶母酿酒酵母Saccharomyces cerevisiae进行工程化,应用于正丁醇的生物合成途径,可使菌株之一生成的正丁醇提高10倍,达到2.5 mg/L,见图2。这一成果已发布在《Microbial Cell Factories》杂志上。各种梭菌属物种可通过发酵来生产正丁醇,然而,梭状芽胞杆菌(Clostridia)并不是很理想,因缺乏遗传手段来调节它们的新陈代谢,生长慢,不能容存高于1%~2%的正丁醇,并且会产生丁酸盐、丙酮和乙醇作为副产品。最近已有2个团队从梭状芽胞杆菌(Clostridia)重建了生产正丁醇的生物合成途径,对在大肠杆菌(Escherichia coli)(~1 mM)中生产正丁醇进行了测试。研究表明,从最好的菌株ESY7可从2%半乳糖作为碳源生成2.5 mg/L正丁醇。相对比较,Clostridia为~10g/l,工程化的E. coli菌株为~0.5g/l。

图2. 工程化酵母可提高生产正丁醇产量

Cobalt科技公司于2010年1月14日宣布,将在在美国加利福尼亚州Mountain View建设生物丁醇中型装置,采用专有的菌株生物加工技术优化生物丁醇生产,以商业化生产可再生燃料和化学品,见表2。Cobalt科技公司将采用非食用原料,如森林废弃物和造纸厂残余物,以及采用该公司技术,与汽油相比,可使温室气体排放量减少85%。Cobalt生物丁醇与汽油的12%调合物已经美国环保局准则认可,适应美国加利福尼亚州低碳燃料标准的要求。Cobalt科技公司的生物丁醇(正丁醇)形式具有多种用途,它可用作为单一使用的燃料;与汽油、柴油和乙醇调合使用;转换成喷气燃料或生产塑料,也可用于生产涂料。

醇类燃料的生产成本主要取决于三个关键的过程参数:

•生物质转化效率。Cobalt科技公司开发了高处理量过程,使用优化的微生物,该过程技术可有效的利用微生物,使之提高产率,继而提高过程效率。

•连续的醇类生产。代替使用常规的批量发酵工艺,开发了关键的生产监控技术,使发酵过程连续进行,使发酵长时间地在峰值生产速率完成。通过组合这一路径与微生物生物学和基因工程经验,可大大提高醇燃料生产速率,从而降低生产成本。

•能量和用水效率。发酵时生物燃料浓度决定了能量密集分离过程的成本。

Cobalt科技公司专利的流体分离技术(蒸气压缩蒸馏,VCD)从发酵液中去除醇类所需的能量为典型分离技术的1/4。该技术的又一优点是,通过循环VCD净化的水,返回至工艺过程,可大大减少用水量,从而可减少总的水需求量。

表2. Cobalt科技公司专有的菌株(Clostridium)可处理多种原料以生产丁醇

|

原料组份 |

酵母 (生产乙醇) |

E.coli (生产乙醇、丁醇) |

Clostridium (生产丁醇、丙酮) |

|

葡萄糖(C6) 木糖(C5) 果胶 淀粉 纤维二糖 半纤维素 纤维素 |

是 否 否 否 否 否 否 |

是 是 否 否 否 否 否 |

是 是 是 是 是 是 是 |

美国已确认BP异丁醇/乙醇调合物。美国Le Mans Series (ALMS)学会于2010年3月17日宣布,将异丁醇作为其第五能源。BP异丁醇/乙醇调合物(BP ALMS iBE 20)已被认证可列入LMP-LM1-LMP2分类中应用。其他被认证的ALMS燃料包括E10、E85、GTL柴油和E-10混合电动动力。

BP异丁醇/乙醇调合物(BP ALMS iBE 20)特性:

• 密度: .783 @ 60°F

• MON: 91.7

• R+M/2: 98.4

• RON: 105

• RVP: 7.98

• 含氧量: 6.46%(重)

• 蒸馏:

10% 馏出 @143.3 °F

50%馏出@184.6 °F

90%馏出@226.6 °F

干点 230.2 °F

异丁醇燃料组分对BP公司及其开发伙伴杜邦公司尤感兴趣,通过他们的Butamax先进生物燃料合资企业,正在开发商业化设施以制造异丁醇。

日本出光兴产公司与日本地球创新技术研究院(RITE)于2010年8月14日宣布,联合组建研究团队,开发大批量生产纤维素丁醇的方法。合作伙伴将于2013年建设试验装置,于2020年实现大规模生产。生物丁醇制造过程将采用稻草、谷物秸秆和其它不可食用的物质为原料,转化成糖类,并在发酵桶中,采用由RITE进行基因工程的细菌将糖类转化成生物丁醇。旨在开发从一吨的植物制取300升燃料的工艺过程。合作伙伴的大批量生产将使生物丁醇的价格降低至约 30~40 日元/升,约与乙醇相同,使其成为天然气和石化产品的替代方案。RITE也与本田公司合作,生产纤维素乙醇,并自2006年起也生产生物丁醇。

相关热词搜索:生物丁醇

上一篇:水解(酸化)工艺与厌氧发酵的区别

下一篇:3AMBR强化脱氮除磷膜生物反应器工艺

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)