硅橡胶膜生物反应器中乙醇发酵与渗透汽化的耦合

2007-10-12 20:15:22 来源:本站原创 评论:0 点击:

受全球能源危机的影响,燃料乙醇以其高热值、低污染和可再生的巨大优势引起人们的关注和推广使用[1]。然而,传统的乙醇生产方式由于产物抑制作用,导致发酵液乙醇质量浓度很低,后期蒸馏提纯能耗高[2],难以实现大规模经济生产。近年来,改良工艺技术大量兴起[3],其中膜生物反应器乙醇发酵生产技术显示出了优异的应用开发前景[4, 5]。该技术特点是采用渗透汽化膜构建发酵反应器,同时实现连续发酵和原位分离,从而消除产物抑制作用,使细胞能保持长期的生物活性和稳定生长,并直接得到高浓度的乙醇溶液,大大降低后期提纯的能耗。渗透汽化膜是膜生物反应器乙醇发酵生产技术的核心。在各种膜材料中,有机硅聚合物的研究最为广泛, Shabtai等[6]采用硅橡胶/聚砜复合管式膜耦合发酵,渗透通量为50~100 L/(m2·d),下游得w(C2H5OH)=12% ~20%的乙醇溶液,稳定运行时间约40 d,但存在严重的膜污染;Chung-Won等人[7]的CMFS(Continuousmembranefermentor separator)渗透蒸发出的乙醇质量浓度达290 g/L,持续反应19 d,但渗透率太低,不具备工业应用价值;O′Brien等人[8]研究的耦合系统渗透通量为0·31~0·79 L/(m2·h),分离因子为1·8~6·5。本课题组构建的连续发酵-渗透汽化耦合系统,平均渗透通量可达1·2 L/(m2·h),分离因子达7·2,渗透液w(C2H5OH)=30%,稳定发酵时间为9 d[9]。该系统核心为自主研发的PDMS膜,已获国家专利[10],是一种致密的无孔膜,不透酵母细胞和盐分,且对生物细胞无毒害,有较高的乙醇选择性和良好的疏水特性,是分离乙醇的膜反应器的较佳选择。为实现乙醇连续发酵与PDMS膜耦合的工业化大生产,需要研究该系统在长时间连续操作中发酵反应的参数变化和渗透汽化膜的分离性能规律,并逐步改良工艺设备,放大实验规模,本文重点讨论系统反应的稳定性和连续性。

1 材料和方法

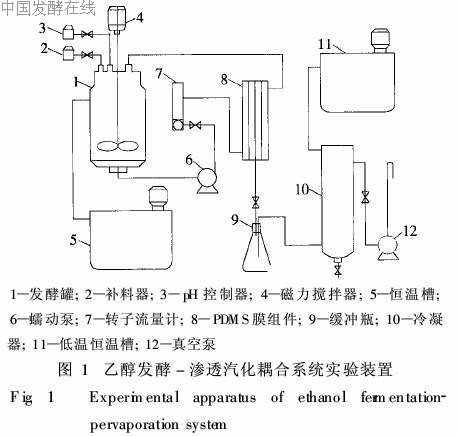

实验采用的渗透汽化膜为双层复合膜,顶层是致密的聚二甲基硅氧烷(PDMS)皮层,厚度为8μm,支撑层是一种亲有机的微孔膜,厚度为120μm。由PDMS膜构造的连续发酵-渗透汽化实验系统见图1。

发酵罐是工作体积为5 L的玻璃罐,发酵温度由恒温槽控制在35℃(接近实际工业发酵条件磁力搅拌器使罐内酵母和培养基质混合均匀,发酵pH由pH控制器通过滴加氨水调节,并补充氮源连续过程中通过补料器滴加w(C6H12O6)=40%的葡萄糖液补充营养物。当发酵罐内乙醇质量浓度达到一定值后启动PDMS膜,利用蠕动泵将发酵液输入平板膜组件中,进料流量由转子流量计控制在160 L/h,发酵液经过膜组件分离出部分乙醇后进入发酵罐内循环利用,膜下游由真空泵保持1 330的低压,过膜后的乙醇蒸汽在冷凝器中被冷凝,冷凝温度为-30℃。

实验所选菌种是安琪公司生产的工业用耐高温酿酒活性干酵母〔Thermophilic alcohol active dyeast(TH-AADY)〕,最高耐温为40~42℃。在温度为35~40℃的自来水或w(C6H12O6)=2%的糖水中溶解并复活15~20 min,即可直接投入发酵罐中进行发酵,起始酵母质量浓度为1 g/L。培养基含葡萄糖100 g/L, (NH42SO45g/L,KH2PO41·5 g/L渗透汽化过程,将乙醇从发酵液中原位分离,消除其对产物的抑制作用,使发酵反应连续循环进行。本

实验的主要研究目的,是在适宜的温度下扩大实验规模,延长实验时间,考察基本参数的变化规律。

2.1 发酵-分离系统参数的变化

活化后的细胞在培养基中迅速繁殖,酵母质量浓度升高很快,如图2所示。

MgSO4·7H2O 0·55 g/L, CaCl20·15 g/L,酵母膏8·0 g/L,蒸馏水添加至4 L(其中葡萄糖为工业级其他成分为试剂级)。培养基混合前在微波炉中消毒5 min。实验过程中定时收集冷凝液并对发酵液取样测量。采用离心沉降法分离出固相物质,在60℃下烘干后,用精度为0·001 g的电子天平(AdvertuAR2130C)称量细胞干重,计算酵母量浓度。离心除去细胞的上清液经蒸馏后的糖液的葡萄糖质量浓度、馏出液的乙醇质量分数、冷凝液的乙醇质量分数以及其他化合物含量,用密度仪(Anton PaDMA4500 DensityMeter)测定。细胞总数和活细胞数通过血球计数板计数,细胞活性用吕氏碱性美蓝染色液染色测定(荧光显微镜, B1 - 220ASMOTIC)。评估这套系统中渗透汽化膜性能的总渗透通量、乙醇通量和分离因子,由下式计算:

总渗透通量=WAt

乙醇通量=WyAt

分离因子=y(1-y)x(1-x)

式中:W—冷凝液的质量(g);A—膜有效面积(m2

t—渗透汽化时间(h);y—冷凝液的乙醇质量分数

x—两次取样之间发酵罐内乙醇质量分数的平均值

2 结果与讨论

实验过程中,酵母细胞利用葡萄糖在厌氧条件下生长,同时生成大量的代谢产物。PDMS膜通过渗透汽化过程,将乙醇从发酵液中原位分离,消除其对产物的抑制作用,使发酵反应连续循环进行。本实验的主要研究目的,是在适宜的温度下扩大实验规模,延长实验时间,考察基本参数的变化规律。

2.1 发酵-分离系统参数的变化

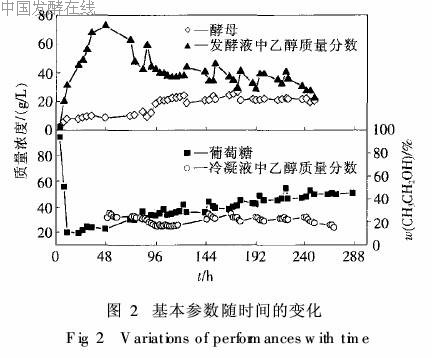

活化后的细胞在培养基中迅速繁殖,酵母质量浓度升高很快,如图2所示。

发酵反应48 h后酵母质量浓度为8·92 g/L,乙醇质量浓度达到73 g/L左右,出现明显的产物抑制现象。此时,实验开始启动PDMS膜原位分离代谢生成物,乙醇质量浓度下降,产物抑制作用消失,酵母质量浓度升高;由于膜组件是间歇工作,在PDMS膜停止工作期间,发酵液中乙醇累积,质量浓度升高,酵母细胞生长受到抑制,质量浓度降低,重新启动PDMS膜后,乙醇质量浓度逐渐降低,酵母质量浓度逐渐升高,所以乙醇质量浓度表现出锯齿形变化。

实验后期两个参数各自动态稳定在一个平台上,酵母质量浓度维持在20 g/L左右,发酵液中乙醇质量浓度维持在30~40 g/L,表明系统具有稳定的操作性能。此外,由图2可见,启动PDMS膜分离过程后,膜下游冷凝液中乙醇质量分数一直维持在25%左右,表现出稳定的渗透分离性能。葡萄糖质量浓度的测试结果(见图2)表明,在实验开始11 h内其质量浓度迅速下降,说明细胞生长消耗大量底物。发酵前期细胞活性很大,为维持产物生成速率,一直滴加葡萄糖液补充营养物[11];实验后期酵母细胞活性减弱,甚至死亡,对营养物的消化能力降低,则滴加蒸馏水以保持发酵反应体积,使葡萄糖质量浓度一直维持在20~50 g/L。酵母活细胞率实验前110 h维持在90%以上,

286 h后降到60%,停止实验。

2. 2 PDM S膜分离性能

如图3所示,由于整个实验是连续发酵-间歇分离的过程,在膜停止工作期间,发酵液中乙醇堆积,PDMS膜启动后,随着发酵液中乙醇质量浓度降低,膜下游渗透通量逐渐降低,而分离因子逐渐上升。这是因为进料乙醇质量浓度增加,渗透汽化过程中膜的溶胀度也随之增加,膜的溶胀减弱了PDMS膜中链节之间的相互作用力,增加了聚合物

中的部分自由体积,因而提高乙醇分子和水分子过膜的扩散速度,可增大渗透速率,又由于水的分子体积比乙醇小,因此其过膜的渗透速度相对较快,故导致分离因子下降。在实验后期系统进入稳定期,总渗透通量维持在800~1 000 g/(m2·h),分离因子维持在7~9左右,系统连续稳定。

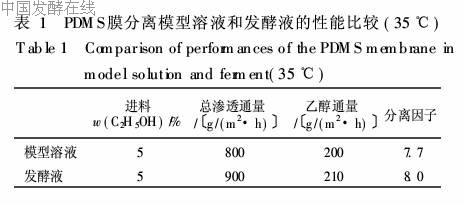

表1比较了同温度下PDMS膜分离相同进料质量分数的乙醇-水模型溶液与发酵液的性能,后者总渗透通量、乙醇通量和分离因子分别提高了12·5%、5%和4%,说明连续发酵与渗透汽化的耦合能够强化渗透汽化性能。伍勇等人[12]认为是活性细胞的存在强化了膜的传质过程,但此现象可能还存在其他原因有待进一步研究。

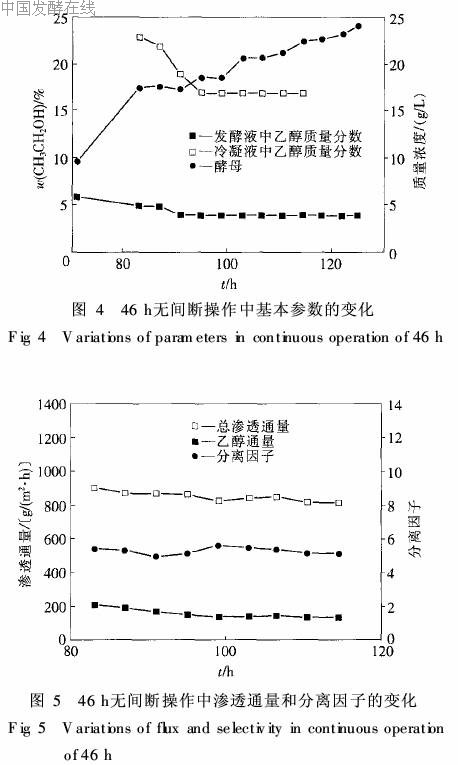

2.3 长时间无间断反应

图4、5是为了研究本耦合系统在工业生产上的连续性和稳定性,在细胞生长稳定期内进行的46 h无间断操作。由于PDMS膜连续分离酵母细胞的代谢产物,进料乙醇质量分数逐渐降低,稳定在5%左右;产物抑制作用消除,酵母质量浓度持续升高,达到24·3 g/L;渗透侧乙醇质量分数开始逐渐降低,然后稳定在17% ~25%;渗透通量随之降低,总通量稳定在820~900 g/(m2·h);乙醇通量稳定在210~150 g/(m2·h);分离因子较为平稳,维持在5~6;这段时间的乙醇产率达到3·47 g/h。系统性能参数都稳定在一定范围内, PDMS膜的分离性能稳定,没有堵塞污染等现象,这说明连续发酵-渗透汽化耦合系统的连续工作性能稳定,可以获得较高的生产效益。

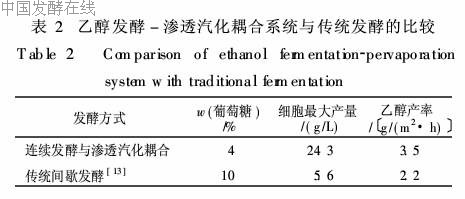

表2是耦合系统与采用相同底物的传统间歇发酵的比较。发酵稳定时本实验残糖浓度不足传统发酵的一半,细胞质量浓度提高三倍多,乙醇产率提高近一倍,说明连续发酵与渗透汽化耦合能够维持发酵液中较低的乙醇质量浓度,可以消除产物抑制作用,提高酵母质量浓度,使酵母细胞生产活性增大工作能力提高,细胞消耗底物能力增大,从而提高乙醇产率。

2.4 扩大实验规模对系统的影响

表3是本实验(膜面积0·08 m2)和较小规模耦合(膜面积0·024 m2)系统的基本性能对比。综合比较可以看出,发酵体积增大,使得发酵液中乙醇质量浓度降低,产物抑制作用减小,细胞质量浓度提高近一倍,产量增大。膜组件中循环流速增大,使膜面上的流体边界层减薄,液膜传质阻力降低,从而增大传质系数,提高膜渗透通量。膜面积增大两倍多,处理量增大,分离能力提高,可以看到较大规模系统的渗透总通量和分离因子有所提高,但乙醇通量和冷凝液乙醇质量分数有所降低。这说明0·08 mPDMS膜处理4 L发酵液的工作能力尚有富余,还可以增大发酵液的体积,扩大实验规模。同时PDM膜渗透侧的真空冷凝系统效率不高,随着发酵液流动状态的改善,透过侧乙醇质量分数增加,其相应的气液平衡点降低,但真空冷凝系统的冷凝条件是相对恒定的,对高质量分数乙醇蒸汽的冷凝效果会相应降低,冷凝收集到的乙醇质量随之减少。所以在乙醇连续发酵-渗透汽化耦合系统中,冷凝系统的选择必须与系统规模相匹配。

3 结论

将乙醇发酵反应与渗透汽化过程耦合,实验286 h系统性能连续稳定。通过PDMS膜对乙醇的同位分离,发酵液的乙醇质量浓度控制在40 g/L左右,酵母细胞质量浓度不断升高,维持在20~22 g/L;PDMS膜的总渗透通量为800~1 220 g/(m2·h),乙醇通量为150~300 g/(m2·h),分离因子为5~9·2,较分离乙醇-水模型溶液的性能有所提高;渗透侧维持w(CH3CH2OH)=25%,连续发酵的平均乙醇体积产率为4·02 g/(L·h),是传统发酵方式的两倍;在耦合系统中,连续发酵和渗透汽化过程都得到强化。但在放大实验过程中,出现了发酵反应、膜组件和渗透侧真空冷凝系统不匹配等问题,尚待进一步研究。

相关热词搜索:乙醇发酵

上一篇:双环流厌氧反应器在酒精发酵中的应用

下一篇:高浓度酒精发酵研究进展

评论排行

- ·中国发酵企业数据库(4)

- ·(4)

- ·CoQ10高产菌株选育的研究进展(2)

- ·抗生素发酵工艺所用冷却塔的性能分析及处理(1)

- ·微生物菌种选育技术.rar(1)

- ·发酵生产染菌及其防治(1)

- ·赤藓糖醇发酵工艺研究(1)

- ·重组AiiA 蛋白可溶性表达及发酵条件优化(1)

- ·生物反应器设计软件_发酵罐绿色版(1)

- ·酵母粉、酵母浸粉的区别(1)

- ·雷帕霉素研究进展(1)

- ·透明质酸用途和行业概况(1)

- ·黄酒制作工艺(1)

- ·水解(酸化)工艺与厌氧发酵的区别(1)

- ·糖蜜酒精废液处理过程中产生的微生物蛋...(1)

- ·紫杉醇高产菌发酵产物的分离、纯化和鉴定(1)